液化天然氣用超低溫固定球球閥的設計.pdf

從設計、制造、檢驗與試驗等方面介紹了液化天然氣接收站用超低溫固定球球閥的技術特點。

1、概述

液化天然氣( LNG) 作為一種清潔燃料,已成為城市管道供氣、分布式能源系統、汽車及飛機等交通工具的主要能源之一。LNG 是天然氣在經凈化及超低溫狀態下( - 162℃、一個大氣壓) 冷卻液化的產物。液化后的天然氣體積約為天然氣體積的1 /600( 0℃、1 個大氣壓時) 。LNG 無色無味,主要成分為甲烷,很少有其他雜質。其液體密度約426kg /m3,此時氣體密度約1. 5 kg /m3。爆炸極限為5% ~ 15% ( 體積%) ,燃點為450℃。天然氣液化、運輸、儲存和汽化等工藝配套設備的建設,給超低溫閥門的發展帶來了契機。LNG 接收站主要的截斷閥類有超低溫球閥、超低溫閘閥、超低溫截止閥和超低溫蝶閥,其中超低溫球閥用量較多。

2、結構特點

2.1、閥體

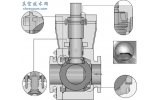

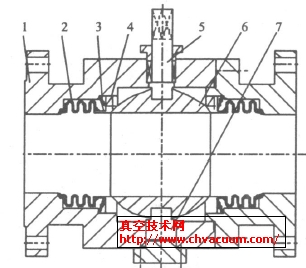

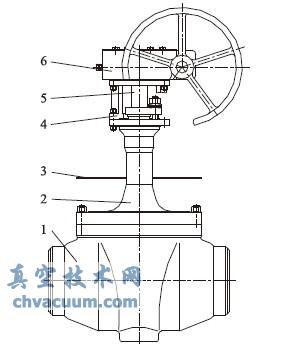

超低溫固定球球閥為全通徑( 圖1) 結構,閥門在全開啟位置時無阻擋,內部通徑符合API 6D 的規定。閥體為一體式結構,相對于二片式或三片式閥體,減少了泄漏點。閥門為頂裝式結構,可實現在線更換內部密封件,公稱直徑≥NPS 2 的超低溫球閥設計為固定球。

2.2、閥蓋

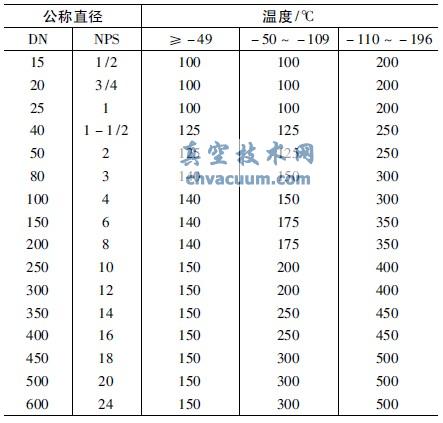

采用加長閥蓋,其目的在于能起保護填料函的功能。保證填料函部位的溫度在0℃以上,使填料可以正常工作。加長閥蓋的設計主要是頸部長度的設計,其與材料的導熱系數、導熱面積及表面散熱系數、散熱面積等因素有關,計算比較繁瑣,一般由實驗法求得或采用相關標準。具體數據,可以按表1 確定。

1. 閥體2. 閥蓋3. 滴盤4. 支架5. 閥桿6. 齒輪驅動裝置

圖1 超低溫固定球球閥

表1 加長閥蓋頸部長度L( mm)

2.3、滴盤

加長閥蓋設置有滴盤,可以防止冷凝水流入保溫層。滴盤的位置同時標明了低溫球閥進行現場保溫材料的最高位置。在閥蓋上鉆一連通孔,使加長段空腔與閥門中腔連通,確保不會使加長段空腔產生異常升壓。

2.4、自泄壓

中腔異常升壓的泄放通過自泄壓閥座來實現,中腔自泄壓方向為上游管道。

2.5、閥桿密封

閥桿處密封為低泄漏、低維護的結構。根據具體尺寸設計成二道或多道密封,使閥桿處密封等級滿足ISO 15848 - 2 的B 級要求,還可防止水壓試驗時有水進入到柔性石墨填料內,耐久等級滿足ISO15848 - 1 的C01 級。在填料壓板螺栓連接處設置有碟形彈簧,進行過載荷補償,避免了溫度交變下的活動載荷的影響。

在閥桿與球體結合部以及閥桿與閥蓋接觸處有防靜電裝置( 鋼球和彈簧) ,防止靜電在球體上積聚。在12V 直流電下測試,球體與閥蓋及閥桿與閥蓋之間的電阻值不超過10Ω。超低溫固定球球閥還應設計滿足API 6FA 或API 607 標準的安全防火結構。

2.6、閥座密封

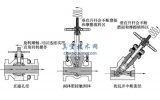

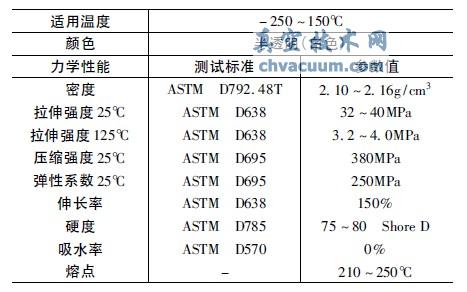

在超低溫狀態下,閥座與閥體配合處的密封采用唇式密封圈( 圖2) 是最合適的選擇。唇式密封圈本身精度要求高,同時對配合金屬零件的精度和表面光潔度要求也較高。閥座密封圈材料采用超低溫性能優異的PCTFE( kel - f) ,其性能參數見表2 。

圖2 唇式密封圈

表2 閥座密封圈材料性能

2.7、驅動機構

閥門在閥桿與垂線成30°夾角時,能夠正常操作。手動球閥( 包括采用執行器、齒輪驅動裝置) 均應設置鎖定裝置,使超低溫球閥可以在全開啟或關閉的位置都能夠被鎖定。執行機構可在線更換維修,亦能在結冰的條件下操作。

3、主體材料檢驗

(1) 材料的檢驗與試驗應符合相應EN 10204及ASTM 標準的要求。

(2) 對于閥體、閥蓋、閥桿、球體及閥座密封圈,每批( 指同批號、同材質、同規格、同爐號和同熱處理條件) 材料至少抽驗一次化學成分和力學性能試驗,試驗結果應符合ASTM 標準的要求。

(3) 所有低溫閥門的鍛造材料和鑄造材料應逐件按MSS SP - 55 進行外觀檢查( VT) ,對于鑄件熱裂和裂紋缺陷不允許出現,對于鍛件不允許存在發紋、裂紋、夾層及折疊等缺陷。其余缺陷合格標準不應低于MSS SP - 55 中的B 級要求。

(4) 鑄造承壓部件材料、對焊端部及與之進行焊接的過渡管段的所有焊縫應按照ASME B16. 34的要求進行射線檢測。驗收標準參見ASTM E446、E186 或E280,ASME 鍋爐及壓力容器規范SEC V卷第五章并應滿足上述規范中A 類、B 類以及C 類不連續性( 缺陷) 嚴重等級2 的要求。不允許存在D、E、F 以及G 類缺陷。

(5) 對低溫球閥的球體密封面、對焊端坡口的外表面,應進行液體滲透檢測,檢測按ASTM E165標準進行,這些部位的液體滲透檢驗應無缺陷。

(6) 鍛造承壓部件材料( 包括閥桿) 應進行超聲波檢驗,檢驗按ASTM A388 標準進行。不得有任何深度達到5%壁厚的缺陷存在。

(7) 閥門的缺陷清除以及補焊修復應按照ASME B16. 34 第8. 4 節的規定。其中鍛制承壓部件不允許補焊修復。

(8) 閥門的主要受壓元件( 閥體、閥蓋、球體) 材料應進行- 196℃ 低溫沖擊試驗。試驗方法按ASTM A370 的規定。

(9) 評定閥體對焊端和短管的焊縫- 196℃ 下的沖擊值。焊接工藝評定報告應按照ASME B31. 3標準要求,進行- 196℃夏比V 型沖擊試驗,標準試樣測試可以接受的最小橫向膨脹值為0. 38mm。

(10) 在超低溫工作溫度下,為保持材料的組織結構穩定,防止材料相變而引起體積變化,并降低機械加工對零件變形的影響。對超低溫閥門,其和介質接觸的主要零部件均須進行深冷處理。將閥體、閥蓋、球體、閥座和閥桿等零件在粗加工后、精加前浸放在液氮箱中進行冷卻,當零件溫度達到- 196℃時,開始保溫1 ~ 2h,然后取出箱外自然處理到常溫,重復循環2 次。零件在焊接后也應進行深冷處理以消除應力和變形。

4、閥門的檢查和試驗

(1) 對每個球閥要進行尺寸檢驗,端部尺寸和偏差應符合ASME B16. 10、ASME B16. 5、ASMEB16. 25 標準的要求。

(2) 所有低溫球閥在裝配完成后,應進行常溫壓力試驗。按API 598 標準進行檢驗,包括①殼體水壓試驗。②高壓密封試驗。③低壓密封試驗。④閥腔的泄放試驗。

(3) 常溫動作性能試驗中,手動和帶驅動裝置的球閥應當在球閥整機裝配后至少進行5 次完整帶壓啟閉循環操作。帶驅動裝置的球閥進行壓力試驗時必須整機帶壓操作球閥。

(4) 奧氏體不銹鋼材質的超低溫球閥其壓力試驗有特殊要求。①壓力試驗用水中的氯離子含量應低于0. 03%。②壓力試驗完成后,試驗用水應立即排凈。球閥應徹底除水、除油脫脂處理。

(5) 按ISO 15848 - 2 標準對閥桿和閥體密封件處進行逸散性泄漏檢測。

(6) 按API 6D 附錄B. 5 的規定進行防靜電試驗。

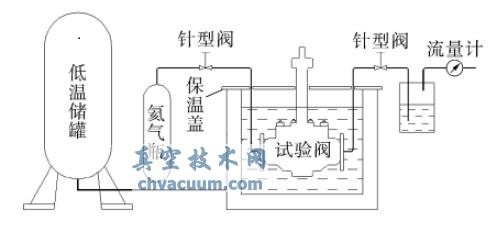

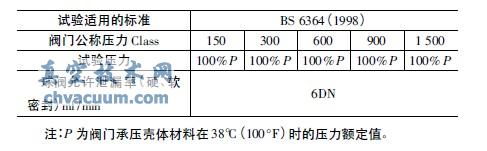

(7) 球閥低溫試驗在常溫試驗合格后進行,應按BS 6364 標準以同尺寸/類型/爐號和材料的球閥組成一批做低溫性能試驗,按10% 比例進行抽檢,抽檢比例最少為一件。低溫試驗的溫度為- 196℃。執行低溫試驗前,閥門必需干燥,防止低溫試驗時未干的水固化,影響密封。閥門放入冷卻介質中后,應通以0. 2MPa 的氦氣,使閥門里的濕氣排除。閥門冷卻過程應有合理的熱電偶布置,對閥門的關鍵部位進行溫度監控,確保閥門充分冷卻、溫度均勻后才能開始試驗。超低溫試驗一般采用液氮進行冷卻,用氦氣進行閥門泄漏測試。閥座密試驗時,需采用分段式增壓。應保證低溫試驗后閥門自然回溫,回溫過程應防止潮氣進入閥門。低溫試驗的允許泄漏率見表3。

表3 閥門低溫試驗允許泄漏率

5、結語

隨著天然氣資源以其豐富的蘊藏量的開發和應用,LNG 輸送很好的解決了管道天然氣( PNG) 無法到達的城市天然氣的使用,其發展迅速,優勢明顯,將會迎來一個廣闊的發展空間。在建和規劃建設的LNG 接收站將最終構成一個沿海LNG 接收站和輸送管網。隨著市場的放開及國家重大工業裝置/設備國產化政策及關鍵技術的突破,超低溫閥門的市場需求正逐年上升。通過合理的結構設計、強度計算、材料的檢驗、深冷處理,以及低溫性能試驗,可以使超低溫固定球球閥在功能、安全性及可靠性等方面滿足LNG 工況的要求。