整體式雙向密封全焊接球閥閥座的設計研究

本項目產品是一種主要石油、天然氣工業管道用鍛鋼全焊接球閥,為保證零泄漏,采用整體式雙向密封球閥閥座,改變了傳統球閥組合式的閥座結構且具有雙活塞效應,能滿足雙隔離和排放的DIB功能要求,比傳統的雙截斷和排放的DBB結構有明顯的啟閉力矩小、耗材少的技術優勢,顯著提高了閥座和閥體之間的密封效果和閥門的使用壽命。

世界經濟發展至今日,資源短缺,能源緊張,而石油和天然氣的需求卻越來越大,以往的油氣田日漸枯竭,不得不轉向氣候惡劣、地形地貌極差、人跡罕見的嚴寒、荒漠、沼澤和海洋大陸架等新的產地,這給輸送石油、天然氣造成了極大的困難,給長輸管線的心臟部件——管線球閥提出更高的要求。

石油、天然氣是易燃易爆危險品,而石油、天然氣是易揮發物質,易產生滲漏,既浪費了能源,又污染了環境,并因易燃易爆而產生巨大的危險。因此,我們要研發一種閥門產品既能防止天然氣等介質的滲漏,又具有強大的動力、迅速而準確的啟閉閥門。

1、主要研究內容

自主研發了全焊接固定球閥的窄間隙自動埋弧焊焊接工藝,確保高韌性、變形小的焊接接頭,免焊后熱處理,避免對閥門密封件的損害。

同時,研發了一種整體式雙向密封球閥閥座,改變了傳統球閥組合式的閥座結構且具有雙活塞效應,能滿足雙隔離和排放的DIB功能要求,比傳統的雙截斷和排放的DBB結構有明顯的啟閉力矩小、耗材少的技術優勢,顯著提高了閥座和閥體之間的密封效果和閥門的使用壽命。

傳統的管線球閥閥座與閥體之間的密封是采用閥座加活塞的兩體結構,活塞的內、外圓上各用二個O型密封圈密封;閥門進出端各一組。其缺點是使整機體積增大,并由于閥座密封圈中心尺寸加大而使閥門的啟閉力矩大大增加。并且,僅適用于DBB結構。為此,我們用一個增大的O型密封圈代替原活塞結構,解決了閥座與閥體之間的密封問題,實現了沒有活塞但有雙活塞效應(即DIB功能),同時具有雙重密封功能的創新。該技術創新,有效地減小了閥門的啟閉力矩,并且由于減少了外漏點,提高了閥門的密封性能,使閥門更環保、更節約原材料。

2、高韌性、變形小的鍛鋼全焊接工藝技術創新

傳統的鍛焊結構構件無論用何種工藝方法進行焊接,均要消除疊加的焊接應力、焊縫熱影響區的殘余應力,必須進行焊后熱處理。而本項目產品的最后一道工序是焊接。由于閥門的所有內件都在閥門的內部,其密封圈都是由VITON、尼龍66等塑料橡膠制品,最高只能承受150℃,而焊后熱處理的最低溫度都超過400℃,因此必須免焊后熱處理。本項目產品采用了一種窄間隙、低線能量、低層間溫度、低變形、高韌性、變形小的自動埋弧焊接工藝。一是焊接坡口的設計有別于美國ASMEB16.25標準的U形坡口(其角度為40°)焊接熱量很大(參見美國ASMEB16.25標準夾角圖);而本焊接坡口夾角為4~12°,有利于降低焊接線能量、排氣和排渣;二是選擇了合理的焊接工藝參數,可以實現低線能量的焊接,減小焊接變形、降低焊接應力;三是講究焊接技巧,盡量降低焊接的層間溫度,使層間溫度不超過120℃;四是采用合理的焊接材料,極大地提高焊縫熔敷金屬的韌性。

美國ASMEB16.25標準夾角圖

1.中體2.左右體

傳統的窄間隙埋弧焊焊接工藝圖 窄間隙、厚壁自動埋弧焊焊接工藝圖

1、閥門中腔2、左右體3、窄間隙坡口4、中體 1、中體2、左右體 3 密封結構的創新

創新設計了一種整體式雙向密封的球閥閥座,顯著提高了閥座和閥體之間的密封效果和閥門的使用壽命,并具有啟閉力矩小、耗材少的特點。

整體式雙向密封球閥閥座改變了傳統球閥組合式的閥座結構且具有雙活塞效應,能滿足雙隔離和排放的DIB功能要求,比傳統的雙截斷和排放的DBB結構有明顯的啟閉力矩小、耗材少的技術優勢,顯著提高了閥座和閥體之間的密封效果和閥門的使用壽命。

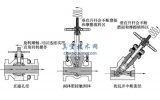

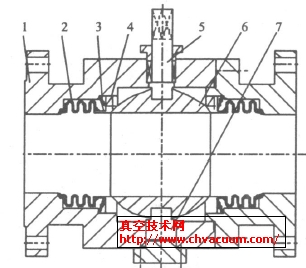

原組合式閥座結構圖

1、閥門通道2、左右體3、閥座支撐圈子4、O形圈 5、活塞環6、彈簧7、閥座密封環8、球體

本閥座用一只增大的O型密封圈取代傳統的活塞環、O型圈組合結構。傳統的管線球閥閥座結構為實現雙向密封,采用了閥座加活塞環、加O型圈的組合式結構。活塞環的內外圓上均裝有O型圈,結構比較復雜,閥座體積較大,因此使閥體體積增大。同時組合式閥座結構密封中心尺寸比較大,在同樣的工況下,閥門的啟閉力矩增大,造成耗材耗能。原組合式閥座結構如圖所示:

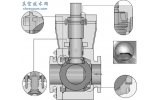

端口壓力高于中腔壓力時 端口壓力低于中腔壓力時

圖中:1、增大的O形密封圈2、球體3、閥座副密封圈 4、閥座主密封圈5、閥座支撐圈6、閥體 7、彈簧

整體式雙向密封球閥閥座示意圖

本項目產品將閥座的密封結構設計成一體式結構,閥座與閥體的密封由一只防爆橡膠制成的、增大的O形密封圈來實現。防爆橡膠有優異的性能,適用溫度在-40~200℃,適用壓力在40MPa以下。O形圈在動、靜條件下均可實現零泄漏,使用單件O形圈有雙向密封作用。有良好密封性能的O形密封圈,可以適用于往復運動的密封。當容腔內充入有壓力的介質后,在介質壓力的作用下,O形密封圈發生位移,移向低壓側,同時其彈性變形進一步加大,填充和封閉間隙,只要O形密封圈存在初始壓力,就能實現無泄漏的絕對密封。這種靠介質本身壓力來改變O形密封圈接觸狀態,使之實現密封的性質,稱為自密封作用。用于往復運動時,O形密封圈預密封效果和自密封作用與靜密封一樣,并且由于O形圈自身的彈力而具有自動補償能力。因此常用于氣動滑閥和氣缸中,亦即適用于天然氣介質的閥座密封中。具有雙隔離-排放的DIB功能的整體式雙向密封球閥閥座示意圖見圖。

端口壓力高于中腔壓力時的密封原理:當端口壓力高于閥體中腔時,介質的壓力將O形密封圈向中腔推去,擠壓閥座的左平桌和閥體的內圓及閥座的小外圓上,也就是填充和封閉間隙,此時,介質被密封住。當端口壓力低于中腔壓力時的密封原理:當端口壓力低于閥體中腔時,介質的壓力將O形密封圈向端口推去,擠壓閥體的右平桌和閥體的內圓及閥座的小外圓上,也就是填充和封閉間隙,此時,介質也被密封住。

3、結論

具有雙活塞效應、能滿足雙隔離和排放的DIB功能要求的一種整體式雙向密封全焊接球閥閥座技術,改變了傳統球閥組合式的閥座結構且具有雙活塞效應能滿足雙隔離和排放的DIB功能要求,顯著提高了閥座和閥體之間的密封效果和閥門的超長使用壽命。