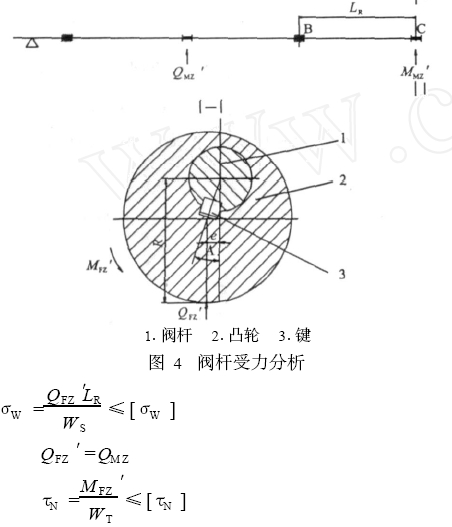

閥門的耐火試驗裝置和試驗目標

石油化工工業的生產流程復雜,而且在生產過程中使用的原材料、半成品、成品以及各種輔助材料大都是易燃易爆物質,極易引發火災和爆炸事故。而用在某些易失火工況的閥門,由于存在發生火災的潛在危險,往往對其進行特殊的設計,使閥門在遭受一定時間的火燒后仍具有一定的密封性能及操作性能。在衡量閥門的耐火性能方面,耐火試驗是驗證閥門的重要手段。國內外一直對石油化工行業用閥門的耐火試驗非常重視,并制定了相關的標準。

試驗標準

根據不同的使用場合和產品功能,閥門耐火試驗標準也各不相同,如美國石油學會制定了針對軟閥座1/4轉閥門的標準ANSI/AP I 607 - 2005,針對管線閥門和井口裝置的標準API 6FA-1999,以及針對止回閥的標準AP I 6FD-1995,國際標準化組織制定了針對各種閥門耐火試驗的標準ISO 10497- 2004,我國也制定了針對各種閥門耐火試驗系統及方法要求的標準JB/T6899-1993。

試驗要求

閥門耐火試驗標準盡管對各種閥門的試驗要求不盡相同,但通用總體要求基本一致。除止回閥外,一般要求是將被測閥門閥桿以水平位置安裝在試驗管道上,被測閥門處于關閉狀態。管道及被測閥門體腔內充滿水并使系統內的水壓達到標準規定值,點燃氣體燃料并保證被測閥門完全被火包圍,閥體周圍的火焰溫度及閥體各部位的溫度在一定時間內達到標準要求,在溫度滿足要求的情況下持續燃燒30min,檢查火燒期間閥門的內、外泄漏及火燒結束冷卻后閥門的內、外泄漏。

試驗裝置

耐火試驗用壓力源有壓縮空氣和泵兩種。典型的耐火試驗裝置如圖1所示。

( a)用壓縮空氣做為壓力源的試驗系統 ( b)用泵做為壓力源的試驗系統

1壓力源 2壓力調節器 3貯水容器 4水位計 5供水閥 6截止閥 7壓力表 8阻氣管 9試驗箱 10試驗閥 11燃氣噴嘴 12測溫塊 13熱電偶 14壓力表及泄放閥 15截止閥 16排氣閥 17冷凝器 18計量容器 19燃料供給閥 20止回閥

圖1 試驗裝置

試驗項目

閥門耐火試驗主要的泄漏指標及操作要求有火燒期間內泄漏、火燒期間外泄漏、冷卻后低壓試驗及操作試驗等。

(1)火燒期間內泄漏

火燒期間的內泄漏是指在規定試驗壓力下火燒期間通過閥座的泄漏。對于軟密封閥座的閥門,火燒過程中由于溫度升高導致軟密封閥座軟化甚至完全熔化,在閥座變形及熔化過程中閥門容易出現內泄漏。若軟密封閥座完全熔化后的硬密封閥座不能達到完好的密封,閥門的內泄漏可能會在整個火燒期間持續。硬密封閥座閥門的內泄漏量一般較小。

(2)火燒期間外泄漏

火燒期間的外泄漏是指在規定試驗壓力下火燒期間通過閥體法蘭連接處、螺紋連接處以及閥桿密封處等的泄漏。火燒過程中,由于閥門殼體、內件以及緊固件等的受熱變形會導致閥體中法蘭連接處、閥體螺紋連接處以及閥桿填料處等位置有出現外泄漏的可能。另外在火燒過程中積存在閥門中腔的水因為溫度的升高而汽化會出現壓力上升現象,在壓力泄放閥還未泄壓的情況下各潛在外泄漏處有可能出現外泄漏現象,嚴重的甚至導致火燒試驗無法繼續進行。

(3)冷卻后低壓試驗

冷卻后低壓試驗是火燒結束閥門強制冷卻后,在標準規定的低壓試驗壓力下測得的閥門內泄漏和外泄漏。標準一般要求試驗閥門壓力級大于Class600的不做低壓試驗。經過火燒及強制冷卻過程,閥門的各部件因驟熱驟冷可能會出現變形,從而容易在冷卻后出現內泄漏及外泄漏突然增大的現象。

(4)操作試驗

操作試驗是閥門在標準規定的高壓試驗壓力下操作閥門,閥門從全關達到半開或全開位置,排凈管道內的蒸汽使管道內充滿水,然后封閉下游管路并在標準規定的高壓試驗壓力下測量閥門的外泄漏。止回閥的操作試驗是通過調節試驗閥門的進、出口端的壓力使閥瓣動作后,排凈管道內的蒸汽并讓管道內充滿水,封閉出口端管路并在標準規定的高壓試驗壓力下測量閥門的外泄漏。

閥門經過火燒、冷卻和高壓試驗壓力下操作后,在閥門整體承受試驗壓力的情況下,閥門裝配的各連接部位容易出現外泄漏。外泄漏與各連接處密封墊片的選用、工藝尺寸、緊固螺栓的選用,閥桿填料的選用及結構等有關。

文章擴展閱讀: