一種方便高效的真空規校準裝置的設計(2)

3.2 尺寸的確定

a.裝置主要涉及部件的尺寸如下:

b.封頭上端開Ø10孔,與微調閥底座進行焊接,微調閥底座扳手空間為15mm;

c.封頭內徑DN=300mm,封頭壁厚δs=3mm;

d.穩壓裝置筒體部分為與封頭配合,內徑為300mm,為與氟橡膠密封結構法蘭尺寸相配合, Dg=300mm,壁厚為3mm;

e.氟橡膠密封墊尺寸取Dg=300mm;

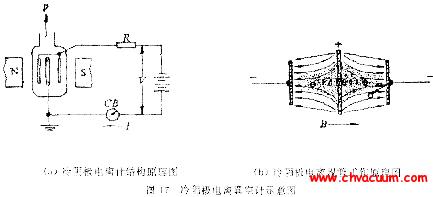

f.所購分子泵為DN100螺栓法蘭連接結構,高真空插板閥采用標準DN100高真空插板閥;

g.為實現穩壓裝置與插板閥連接,設計連接過渡件內徑為100mm,外徑為106mm。根據安裝尺寸,確定總高為187mm,側面法蘭開口處開在距下端113mm處;

h.過渡連接焊接法蘭與DN100高真空插板閥采用了螺栓法蘭連接,法蘭依照參考文獻1的 I型超高真空法蘭DN=100設計;

i.銅墊采用DN100刀口密封法蘭標準銅墊;

j.穩壓裝置體積的計算:

依據總圖的尺寸,并忽略小體積,計算其容積大小:

DN=300mm時封頭的容積V=0.0053m3,

總容積V總=0.0053+[(180+20)π×502+205π×1502] ×10-9=0.0214 (m3)>20(L)

4 裝置的驗收及使用情況

裝置完成后,進行了探漏及安裝。發現的問題有,微調進氣閥底座漏率及穩壓裝置側面焊縫漏率不滿足要求,刀口密封法蘭加工精度未達到圖紙要求導致安裝不上等。

通過漏處補焊,刀口密封法蘭重新加工等手段使問題解決。

確認裝置已消除加工缺陷后,將裝置安裝于校表實驗臺上,使用阿爾卡特ASM120h探漏儀進行探漏,各處單點漏率均<1×10-10Pa•m3/s。

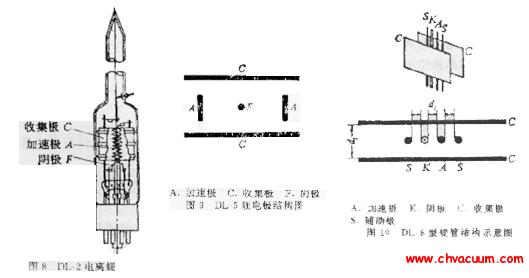

對裝置的抽空性能的驗收:用旋片泵對裝置抽空,極限真空達到<10-1Pa,開分子泵,5分鐘后真空度達到<1×10-3Pa,滿足了設計要求。經2天深抽除氣,用DL-5型B-A規測量穩壓裝置本底的漲幅<1×10-4Pa /s。

在裝置上依據使用情況的不同,分別裝上0.1乇至1000乇精度范圍在0.15%以內通過計量部門標定合格的薄膜式壓力計作為標準表,對其它待校真空規進行指定范圍的校準及比對。數據舉例如下。

用裝置對萊寶TM22真空規進行校準,校準后的比對數據如下:

表1 TM22真空規校準數據

|

標準表讀數 |

調整“零”、“滿”點后的TM22讀數 |

|

<1×10-3 |

5×10-2 |

|

1×10+5 |

1×10+5 |

表2 10乇薄膜真空計校準數據

|

抽空后標準表讀數穩定值 |

校準后被校準表的讀數 |

|

13.334 |

13.332 |

|

10.666 |

10.651 |

|

9.333 |

9.315 |

|

8.000 |

7.984 |

|

6.666 |

6.652 |

|

5.333 |

5.321 |

|

4.000 |

3.991 |

|

2.666 |

2.659 |

|

1.333 |

1.330 |

表3 100乇薄膜真空計校準數據

|

抽空后標準表讀數穩定值 |

校準后被校準表的讀數 |

|

133.33 |

133.77 |

|

120.00 |

120.27 |

|

106.66 |

106.27 |

|

93.33 |

93.33 |

|

80.00 |

79.94 |

|

66.66 |

66.57 |

|

53.33 |

53.22 |

|

40.00 |

39.90 |

|

26.66 |

26.58 |

|

13.33 |

13.29 |

從以上例子可以看出:該裝置可以有效地控制穩壓容器的真空范圍,并且在校準過程中真空規讀數幾乎變化,可以在任意范圍對被校準表進行調節,使其達到滿意的精度。因此用此裝置可適用于常用真空規的校準和比對,且效果理想,能達到比對校準的要求。

5 裝置的誤差

在普通真空規校準中,所引起的誤差因素主要包括以下幾方面:

a.真空規安裝位置引起的誤差;

b.規管的抽氣和出氣所引起的誤差;

c.溫度引起的誤差。

本裝置的優點在于:

采用對稱結構避免了真空規安裝位置引起的誤差;

在實驗室狀態下基本不存在溫度引起的誤差;

裝置產生的誤差主要為規管的抽氣和出氣所引起的誤差,而本裝置可采用加熱及長時間深抽除氣大大減小規管的抽氣和出氣所引起的誤差。

因此由于本裝置自身造成的校對誤差可忽略不計。

結論

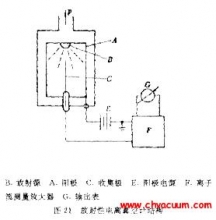

該校表裝置可以同時校準最多7個真空規(一個校準接口接校準用標準表)。采用對稱性結構消除了由于結構影響造成的誤差。穩壓容器的真空度保持良好,旋片泵和分子泵的極限真空達到了使用要求。該套裝置充分滿足了目前大批量驗收和校準真空規的要求,并可有效減少由校表裝置引起的校對的誤差。如果需要校對超高真空儀表,可在本裝置的設計基礎上更換更高極限真空的分子泵和采用全焊接結構替代現在的氟橡膠密封結構。