氣動執行器與電動執行器的運行能耗分析

分析了氣動執行器和電動執行器能量消耗過程,建立了氣動執行器運行能耗計算模型,搭建了氣動執行器和電動執行器的運行能耗實驗系統。通過實驗數據分析,得出兩種執行器運行能耗的結論:在長時間保持負載或作動不頻繁的工況下,氣動執行器比電動執行器更節能,在頻繁作動的工況下,電動執行器比氣動執行器更節能;在各種工況下,氣動執行器的運行功率波動不大,電動執行器的運行功率波動較大。

氣缸驅動系統自20世紀70年代以來就在工業化領域得到了迅速普及。氣缸適用于作往復直線運動,尤其適用于工件直線搬運的場合。現在,氣缸已成為工業生產領域中PTP(Point to Point)搬運的主流執行器。20世紀90年代開始,電機和微電子控制技術迅速發展,使電動執行器的應用迅速擴大。然而,到現在來看,電動執行器在工業現場并未得到普及,而近幾年,在中國氣缸銷量的年增長速度一直維持20%以上。

電動執行器主要用于旋轉和擺動工況,用于直線工況的電動執行器逐漸增多。電動執行器可實現高精度多點定位,氣動執行器很難做到。

在氣動執行器和電動執行器的選擇上,特別是在工業自動化需求最多的PTP輸送場合,一直沒有充足的數據來論述兩者選擇標準。本文從運行能耗的角度探討兩種執行器的能量消耗問題。

1、兩種執行器能量消耗

1.1、氣動執行器的能量消耗

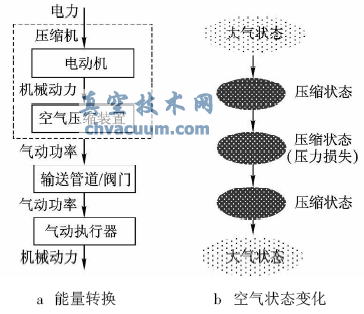

氣動執行器的能量轉換和空氣狀態變化如圖1。氣動執行器運行消耗的是壓縮空氣。壓縮空氣輸送過程中,經過節流閥、管道彎頭等阻性元件后,會有一定的壓力損失。另外由于工廠普遍存在接頭、氣缸或電磁閥處的空氣泄露。盡管安裝時的泄漏量標準低于5%,但很多工廠的泄漏量高達10%~40%。泄露也將導致一定的壓力損失。

A 能量轉換 b 空氣狀態變化

圖1 氣動執行器能量轉換及空氣狀態變化

1.2、電動執行器的能量消耗

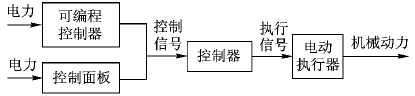

電動執行器運行消耗的是電力。它通過電動機(伺服電動機、步進電動機等)驅動滑動絲杠或滾珠絲杠旋轉,帶動絲杠上的螺母轉化為直線運動,并推動滑臺沿導軌做旋轉或直線運動。

電動執行器的系統結構如圖2所示。由控制器發出運動指令給電動執行器,實現既定運動。

圖2 電動執行器的系統構成

2、運行能耗評價標準

氣動執行器消耗的是壓縮空氣,需要將消耗壓縮空氣轉化為壓縮機的耗電。而電動執行器可采用直接測量得到耗電量,因此可將兩種執行器在相同工況下的耗電量作為能耗評價依據。

2.1、氣動執行器空氣消耗量的測量

在氣動實驗系統中,采用先儲氣后供氣的方式:先啟動壓縮機向儲氣罐中充氣,待壓縮空氣達到一定壓力后停止壓縮機,由儲氣罐對外供氣。

氣動執行器的空氣消耗量測量流程:打開截止閥,向儲氣罐中充滿0.75MPa的壓縮空氣;關閉截止閥,讀取儲氣罐的壓力,檢查是否壓力下降,以防空氣泄露;設定減壓閥的壓力為0.5MPa,氣動執行器往復動作20次;讀取儲氣罐的最終壓力,結束測量。

系統中壓縮空氣消耗是一個固定容腔充放氣的過程,可利用差壓法來計算壓縮空氣的消耗量。

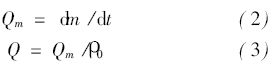

將理想氣體狀態方程兩邊取微分得

式中p為壓力(Pa);V為氣罐和管路的所有容積(m3);m為壓縮空氣的質量(kg);T為室溫(K);R為氣體常數,對空氣R=287N.m/(kg.K)。

式中Qm為質量流量(kg/s);Q為體積流量(m3/s);Q0為標準狀況下空氣的密度。

聯立式(1)~式(3)得流量計算公式:

對式(4)積分得

式中V'為氣動執行器的空氣消耗量(m3);p1為氣罐的初始壓力(Pa);p2為氣罐的最終壓力(Pa)。

氣動執行器單次往復的空氣消耗量平均值可通過V'除以作動次數n計算出來。

2.2、氣動執行器的運行能耗計算模型

設空壓機組(含冷干機)的實際運行功率為Pc(W),空壓機組的輸出流量為Qc(m3/s),則空壓機組的比能量為

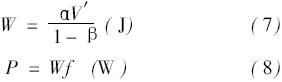

則氣動執行器每次往復作動耗氣折算成壓縮機的能耗W和平均消耗功率P為

式中:B為空氣泄漏率; f為執行器往復作動頻率。

2.3、運行能耗評價標準

1)以兩種執行器在相同工況下工作時的耗電量作為評價基準;

2)承載能力要求相同或相近;

3)水平方向搬運工件時,在相同頻率下測量搬運相同的工件移動相同位移、末端位置保持相同時間往復一次的能耗;

4)垂直方向搬運工件時,由于工件借助自身重力的影響會向下運動,在相同頻率下測量向上提升相同工件、移動相同位移、末端位置保持一定時間、向下放回工件的能耗。

3、運行能耗實驗

3.1、氣動執行器

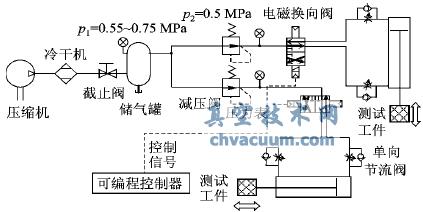

氣動執行器運行能耗的實驗系統如圖3。

圖3 氣動執行器運行能耗實驗系統

1)實驗條件。壓縮機采用型號為Kobelion-AG370AH的神鋼壓縮機。軸功率22.5kW,額定排氣量3.2m3/min;儲氣罐為SMC的兩個10L氣罐;電磁閥選用SMC的SY5120;壓力傳感器采用日本長野計器的KH15-824;可編程控制器選用OMRON的CPM2A;室溫為30 ℃ 。

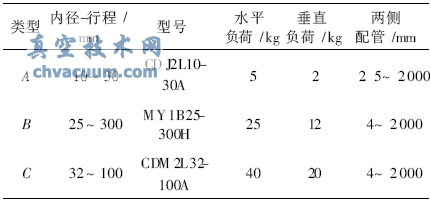

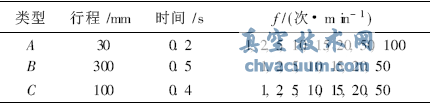

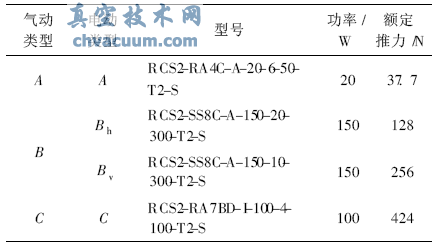

2)負荷以及作動條件。氣動執行器的實驗內容有水平搬運和垂直搬運。其負載和作動條件如表1~表3所示。

表1 氣動執行器的試樣與負荷

注:水平搬運負荷率為100%,垂直搬運負荷率50%(p=0.5 MPa)。

表2 氣動執行器水平作動條件

表3 氣動執行器垂直作動條件

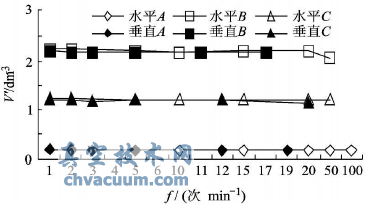

3)實驗數據。V'-f曲線如圖4。從圖中可以看出,V'幾乎不依賴于f,近似成直線狀。但有時有大的傾斜,這是因為f過高,未到達執行器末端就返回,造成Vc減少的緣故。

圖4 氣動執行器V'-f曲線

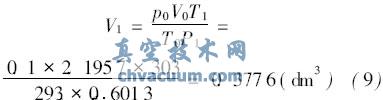

4)實驗結果分析。以氣動執行器B為例,在水平方向f為15次/min時B往復作動一次V'為2.1957dm3。由理性氣體狀態方程得

通過計算,氣動執行器B在P1=0.6013MPa時的空氣消耗量為0.3776dm3,其中往復容積0.2944dm3,管路容積為0.05024dm3,電磁閥容積0.004609dm3,死區容積為0.02840dm3。

5)氣動執行器的能量消耗。利用(6)式得

當B取5%,f為15次/min,利用式(7)、式(8)得氣動執行器每一次往復平均能耗和平均消耗功率為

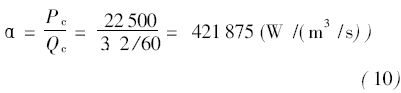

3.2、電動執行器

電動執行器運行能耗實驗系統如圖5所示。

圖5 電動執行器運行能耗實驗系統

1)實驗條件。PC主機采用IBM的Think pad;A/D板卡采用Interface株式會社GSI-320416;電力測量采用日置電機株式會社的3168型電力計。

2)測定方法。利用電力計測量電動執行器和控制器在工作時每秒鐘的功率。測量結果通過A/D板卡傳送到PC并保存起來,利用積分的方法,將工作時間內的功率曲線進行積分就得到電動執行器工作這段時間所消耗的電量。

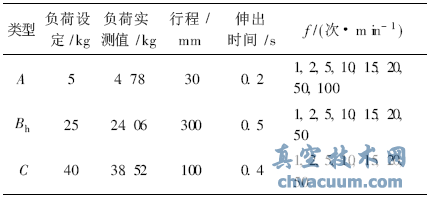

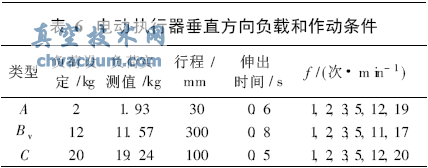

3)負荷與作動條件。電動執行器的負荷和作動條件如表4~表6。

表4 電動執行器和氣動執行器對照表

注:Bh,Bv分別為電動執行器B的水平、垂直類型。

表5 電動執行器水平方向負載和作動條件

表6 電動執行器垂直方向負載和作動條件

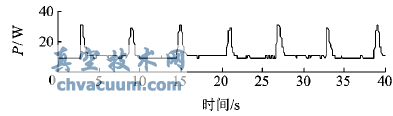

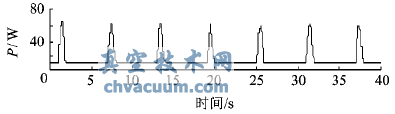

4)實驗數據。電動執行器B水平和垂直的功率曲線如圖6。

a Bh水平作動頻率為5次/min

b Bv垂直作動頻率為5次/min

圖6 電動執行器Bh和Bv功率曲線

電動執行器水平或垂直方向作動過程包含作動階段和保持階段(或待機階段)。電動執行器在作動階段,P成尖峰脈沖狀態;在保持階段存在一定的消耗。例如圖6a中,在水平作動時,保持階段消耗的功率為10W左右。

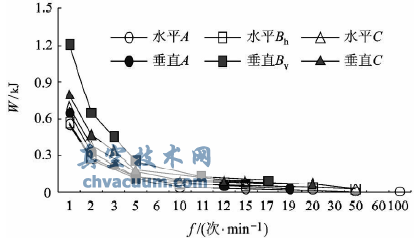

數據傳送到PC機后,通過數值積分方法就可以得到電動執行器每次往復能耗,如圖7所示。

圖7 電動執行器W-f曲線

4、兩種執行器的運行能耗分析

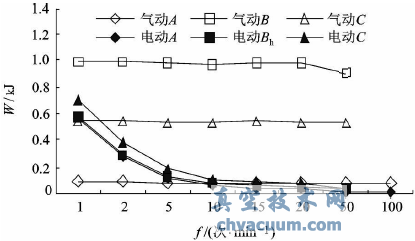

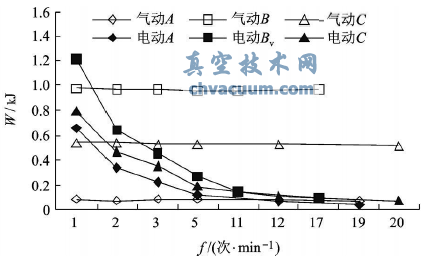

通過計算就可以得出兩種執行器每次往復的能耗對比曲線,如圖8、圖9所示。

圖8 氣動和電動執行器水平方向作動時W曲線

從圖8、圖9中可以看出,在水平和垂直方向,氣動執行器搬運工件時,W幾乎不依賴于f,各測試點的連線接近水平直線。由于它的能耗只與Vc有關,它在待機或保持壓力時除少許泄露外沒有消耗,每次消耗量近似相等,因此,氣動執行器每次往復能耗在各種頻率下近似相等。

電動執行器在水平和垂直方向W受f影響很大,各測試點的連線成傾斜向下曲線。隨著f的增加,W減少。從圖6可知,電動執行器在待機狀態也有消耗,f越高,待機能耗越少,電動執行器的效率就越高。

5、結論

通過對兩種執行器的能耗分析,得出結論:1氣動執行器每一次往復的能耗與作動頻率幾乎無關,而電動執行器由于其內部的電機性質,每一次往復的能耗與作動頻率成反比;o氣動執行器和電動執行器的能耗與工況有關。作動頻率要求越高,采用電動執行器更節能,反之,氣動執行器更節能;。氣動執行器更適合于長時間保持負載的場合,電動執行器更適合于頻繁作動的場合。