煉油烷基化裝置旋塞閥的設(shè)計

介紹氰氟酸烷基化裝置中,高溫高壓條件下旋塞閥的設(shè)計理論。概述了旋塞閥不同于其他閥門的獨(dú)特性能。閥門的密封是閥門一個關(guān)鍵,對旋塞閥的密封結(jié)構(gòu)作了改進(jìn),有效減小了內(nèi)部泄漏和外部泄漏的可能性。

一、前言

烷基化裝置中的催化劑氰氟酸具有劇毒、強(qiáng)腐蝕性,對工藝、設(shè)備及原料等方面要求極其嚴(yán)格,裝置安全長周期,運(yùn)行難度很大。由于運(yùn)行成本高,經(jīng)濟(jì)效益不明顯,國內(nèi)僅剩幾套裝置在繼續(xù)生產(chǎn)。高溫高壓下的氫氟酸汽化為氣體,更易對人體造成傷害。所以保證烷基化裝置中各零件的密封性和可靠性相當(dāng)重要。普通旋塞閥靠精加工的金屬塞體與閥體間的直接接觸來密封,所以密封性較差,啟閉力大,容易磨損,通常只用于低壓強(qiáng)(不高于1MPa)和小口徑(小于100mm)的場合。為了擴(kuò)大旋塞閥的應(yīng)用范圍,已經(jīng)研制出了許多新型結(jié)構(gòu)。旋塞閥(如圖1所示)的設(shè)計參數(shù):介質(zhì):HF+2.5%水;最高工作壓力:p=3.88MPa;最高使用溫度:T=260℃。為了保證其可靠性和安全性,必須提高閥門的使用壽命和降低閥門的泄漏,以保證人身和環(huán)境安全。

圖1 旋塞閥外形圖

二、旋塞閥的設(shè)計

設(shè)計條件是:介質(zhì):HF+2.5%水;最高工作壓力:p=3.88MPa;最高使用溫度:T=260℃;接管通徑80mm。

1、塞子通道的設(shè)計

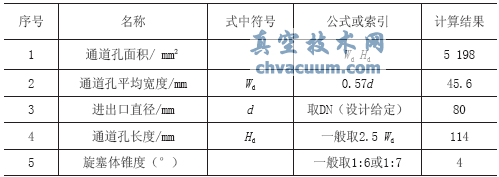

塞子的夾角通常制成4°,夾角太小不是使塞子與閥體相互卡住,就是使塞子的旋轉(zhuǎn)發(fā)生困難,如圖2所示。但也有文獻(xiàn)上是按比例來決定塞子錐體的錐度,塞體的主要尺寸和計算方法見表1。

表1 旋塞通道孔面積的設(shè)計與計算

為了減小進(jìn)入旋塞的流體的阻力損失和水力損失,把旋塞孔上方的通道改成圓弧形,然后對通道的邊緣進(jìn)行倒圓角。盡管通道的圓角引起的面積損失會產(chǎn)生一些誤差(為了不使幾何圖形復(fù)雜,圖中沒有畫出圓角),但實(shí)際上還是把塞子的通道面積看作是圖2中Wd和Hd的乘積。

圖2 旋塞幾何形狀

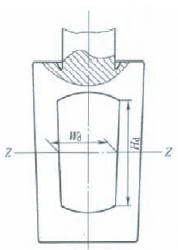

2、閥體主要結(jié)構(gòu)尺寸的確定

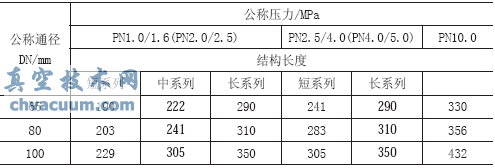

(1)結(jié)構(gòu)長度

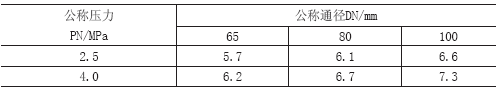

旋塞閥閥體的主要尺寸如圖3所示,其中L為閥體的結(jié)構(gòu)長度。由于閥門尺寸比較大,采用法蘭連接。而根據(jù)《使用閥門設(shè)計手冊》中可以看到,我國使用的閥體的結(jié)構(gòu)長度是有一定標(biāo)準(zhǔn)的,這里只取出了適合所設(shè)計閥門通徑的數(shù)據(jù),見表2。

表2 法蘭連接旋塞閥的結(jié)構(gòu)長度

注:表中黑體所示的尺寸優(yōu)先選用。

由以上可知,本設(shè)計所取的結(jié)構(gòu)長度為短系列,即283mm。

圖3 閥體主要尺寸

(2)閥體厚度

對于閥體的壁厚,我國規(guī)定了最小壁厚(見表3)。

表3 閥體的最小壁厚

用插值法可以得出閥體壁厚的最小值為6.65mm,考慮到HF的腐蝕,取最小壁厚為8mm。

也可以參考有些文獻(xiàn)上推薦使用的壁厚計算公式,如:

tm=1.5pcd/(2S-1.2pc)

式中

tm——閥體必要的最小厚度,單位為in(1in=25.4mm,下同);pc——公稱壓力,單位為psi(1psi=6.895kPa);d——內(nèi)徑,單位為in;S——應(yīng)力,S=7000psi。

把本文中的單位化為上式所要求的單位后:pc=562.6psi,d=2.4in,帶入上式得tm=0.101in,即2.6mm。所以上面取的8mm符合條件,之后通過對閥體強(qiáng)度校核發(fā)現(xiàn),該厚度依然滿足強(qiáng)度要求。

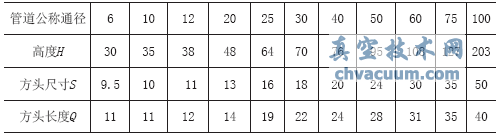

(3)其他主要尺寸

閥體的其他主要尺寸同樣也由旋塞閥的公稱通徑確定,數(shù)據(jù)見表4。

表4 閥體其他主要尺寸 (mm)

由表4用插值法可以得出H=142,S=38,Q=36。

三、閥門各部件的選材

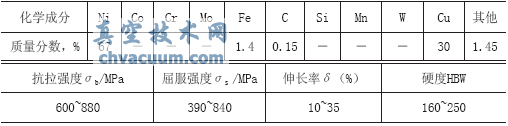

由于使用條件是高溫高壓,而且介質(zhì)是有很強(qiáng)腐蝕性和毒性的氫氟酸,為了提高閥門的耐蝕性,同時兼顧設(shè)備的經(jīng)濟(jì)性,旋塞閥應(yīng)采用Ni-Cu合金整體制造生產(chǎn)。Ni-Cu合金在所有濃度和所有溫度的氫氟酸中耐腐蝕,即穩(wěn)定性很突出,而且受流速影響小,因此泵、閥門等處于流速較高的條件下的設(shè)備和零件采用Ni-Cu合金更合適。在HF烷基化裝置系統(tǒng)中,該合金能很好地滿足設(shè)計要求,達(dá)到比較可靠的勞動保護(hù)效果。整體Ni-Cu合金閥門的閥體、閥蓋和閥塞均采用HS-1品級的鑄造Ni-Cu合金,其化學(xué)成分(%)和力學(xué)性能見表5。

表5HS-1的化學(xué)成分和力學(xué)性能旋塞閥其他主要部件的選材分別如下:閥蓋、金屬膜片和填料壓蓋均為Ni-Cu合金,墊片為柔性石墨,密封膜片為PTEE/F46。

表5 HS-1的化學(xué)分成和力學(xué)性能

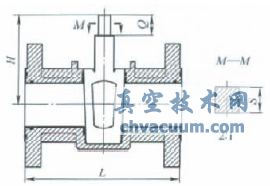

四、旋塞閥密封性

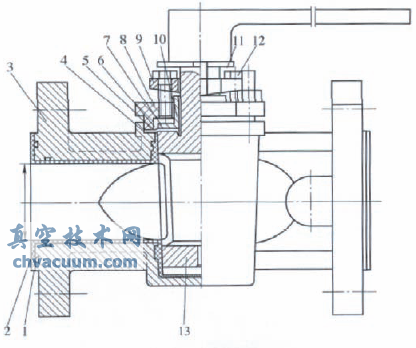

HF烷基化裝置中,由于液化石油氣易燃易爆,而催化劑HF有很強(qiáng)的腐蝕性和毒性,勞動保護(hù)要求較高,所以旋塞閥的密封性能就要求比較高,為了提高密封性,對傳統(tǒng)的旋塞閥做了改進(jìn),如圖4所示。

1.金屬纏繞墊 2.密封襯套 3.閥體 4.墊片 5.密封膜片 6.金屬膜片 7.填料壓套 8.閥蓋 9.調(diào)節(jié)盤 10.填料 11.定位板 12.螺栓 13.閥塞

圖4 旋塞閥結(jié)構(gòu)圖

密封機(jī)理如下:在整個旋塞閥腔內(nèi)部和端面壓入一個特制的PFA密封襯套,利用閥體上的倒梯形溝槽和旋塞與密封套緊密貼合,達(dá)到很好的密封效果。閥桿與塞體為整體結(jié)構(gòu),簡化了制造工藝。如圖4所示,在閥桿密封裝置的下部為一柔性石墨墊片,上面還有一個PTEE/F46密封膜片,最上面用一Ni-Cu合金金屬膜片蓋住,利用壓蓋將Ni-Cu合金金屬膜片、PTEE/F46密封膜片和柔性石墨墊片與閥體壓緊,防止HF通過閥體泄漏。閥桿上還裝有一個填料壓蓋,壓蓋下部裝有一圈柔性石墨填料,借助螺栓將其壓緊,一方面使填料在閥桿上受擠壓,一方面將上述兩膜片和墊片壓入旋塞與閥桿連接處的深槽內(nèi),形成反唇密封。這種密封借助于閥內(nèi)壓力可以起到自封的作用,可以有效防止HF的泄漏。另外,密封裝置中的柔性石墨填料和墊片在萬一發(fā)生火災(zāi)時,耐熱的柔性石墨能夠防止閥內(nèi)的介質(zhì)泄入大氣。

閥體與管子連接處也是容易發(fā)生泄漏的地方,所以對其也要進(jìn)行密封設(shè)計。由于閥體尺寸較大,所以端面采用法蘭與管道連接,而密封襯套的外圍又用金屬纏繞墊進(jìn)行密封,進(jìn)一步加強(qiáng)了密封。

五、結(jié)論

1)這種旋塞閥閥桿處的密封更加安全可靠,閥內(nèi)整體襯套有效防止了內(nèi)部泄漏、減少了工藝損失。與普通旋塞閥相比,該閥門具有良好的密封性能和耐蝕性,并具有防火作用,啟閉力矩小,開關(guān)靈活好用,能滿足烷基化裝置中的生產(chǎn)要求。

2)經(jīng)過ANSYS分析結(jié)果表明,閥體的主要應(yīng)力集中部位就是閥缸與通道的連接處,這為閥門的設(shè)計和鑄造生產(chǎn)工藝提供了可靠的依據(jù)。在設(shè)計時應(yīng)注意減小這里的應(yīng)力集中,適當(dāng)增加厚度來減小失效的可能性。

3)閥內(nèi)部的整體襯套浪費(fèi)材料,為了使襯套更好地貼合在閥體內(nèi)壁,需要在閥體內(nèi)部加工出幾處工藝槽,增加了加工工藝。