無極燈排氣臺的研制

高頻無極燈具有的高效、環保、節能、無頻閃和無眩光等特點使其在照明業異軍突起,成為一種新的綠色光源。

在無極燈的生產中,燈管制作涵蓋的工序最多。其中在燈管制作中,排氣工藝的成敗至關重要,它直接影響到產品的質量和壽命。目前,國內無極燈的排氣設備還是沿用了普通玻璃系統的排氣設備。這導致國內生產的無極燈在運行中產品質量不夠穩定,尤其在參數的一致性和發光效率方面與國外產品存著一定的差距,從而使得其優勢無法完全發揮出來。

針對國內的這一種現狀,在對無極燈燈管生產工藝進行分析和研究的基礎上,作者設計、研制了一種無極燈燈管的排氣設備,該排氣設備從排氣、測量、烘烤、充氣、工作氣體回收等幾個方面滿足了無極燈燈管的工藝要求,從而達到了保證產品的一致性、穩定性、可靠性和高發光效率的目的。

1、無極燈燈管的生產工藝

1.1、無極燈的工作原理

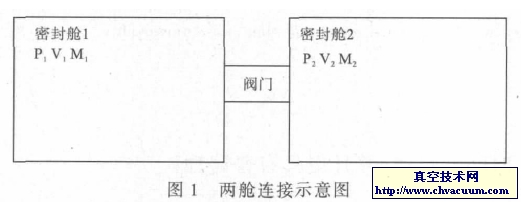

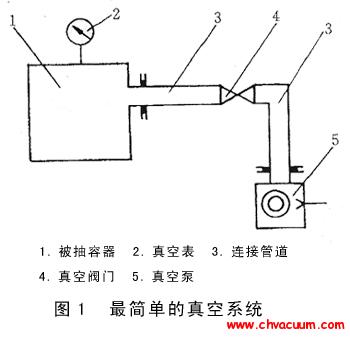

無極燈是基于法拉第電磁感應原理,采用類似于變壓器的結構,完成初級繞組與等離子體環路所形成的次級繞組之間的電功率耦合,來進行電功率傳遞的一種長壽命、高光效的電光源。它由高頻發器、耦合器和燈管三部分組成,如圖1 所示。通過電磁感應方式耦合到燈管內的電能使得燈管內的低壓汞和惰性氣體的混合蒸汽電離形成等離子體,處于激發態的汞原子返回基態時,自發輻射出253.7 nm 的紫外線,激發燈管內壁的三基色熒光粉發光,將紫外光轉換為可見光。無極燈不再使用傳統光源中所必須的燈絲和電極,避免了傳統光源中由燈絲損耗等一系列制約燈壽命和性能的難題。

圖1 無極燈的基本組成

1.2、燈管的生產工藝及技術

無極燈燈管的生產工藝主要包括如圖2 所示的多道工序。清洗工序需采用玻璃清洗液、蒸餾水(或去離子水)對燈管進行清洗才能滿足要求。此外,排氣工序是燈管制造中難度最大、耗時最多并且對設備要求最高的一道關鍵工序。排氣工序的好壞不僅影響燈管的光效的高低,而且關系到燈管壽命的長短。其排氣工藝既具有一般燈泡排氣系統的特點,又有其特殊性。因此,需要采用專門的設備來完成。

圖2 無極燈燈管主要生產工序

2、多工位無極燈排氣臺的結構設計

無極燈燈管的排氣工序的主要作用包括:

① 確保并盡量提高燈管的本底真空度;

② 充入惰性氣體、適量的工作氣體和汞蒸汽;

③ 完成燈管的封離。

無極燈燈管能夠達到的真空度以及燈管內惰性氣體和工作氣體的量將直接影響到無極燈使用中的發光效率和壽命。因此,在無極燈排氣臺設計時必須首先保證實現上述功能,才能確保生產出質量可靠、一致性好且穩定的無極燈管;此外,還需從節能和降低成本的角度作了創新性設計;最終確定排氣臺總體結構。該結構可以劃分成幾個功能模塊,即:抽氣、測量、烘烤、充氣和昂貴的工作氣體的回收。

該排氣臺的特點可以概括為:

① 真空系統為金屬系統,其管道短、粗、直且內表面積光潔,提高了系統的有效抽速并且減小了系統的放氣量;

② 真空測量系統配置合理;

③ 對工作氣體的充氣進行了精確地計量控制;

④ 實現了多余工作氣體的回收。

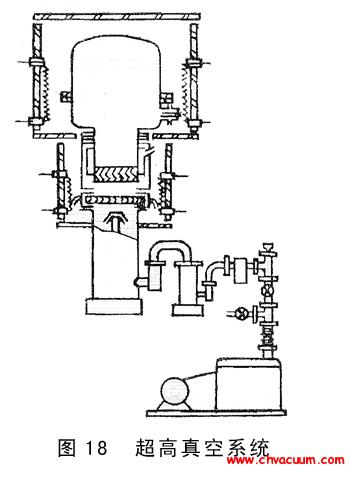

2.1、真空系統

真空系統是排氣臺的核心。圖3 為無極燈排氣臺的結構圖,由圖可知真空獲得是由機械泵和金屬油擴散泵組成。機械泵作為前級泵,擴散泵作為主抽真空泵,配用冷阱來防止油蒸氣的返流。為了提高抽速、減少死空間,真空管道設計時充分保證了短、粗和直。此外,真空度由復合真空計來進行監控。充氣壓強由計量規控制。經測試,該系統的極限真空為5.2×10- 4 Pa, 本底真空2.3×10- 3 Pa,在<500℃的高溫烘烤下,真空度仍能保持在6~9×10- 3 Pa量級。