飛機(jī)環(huán)控試驗(yàn)平臺(tái)真空系統(tǒng)研究與應(yīng)用

研究了飛機(jī)環(huán)控試驗(yàn)平臺(tái)動(dòng)態(tài)試驗(yàn)高度( 壓力) 模擬對(duì)真空系統(tǒng)的要求,分析該真空系統(tǒng)的動(dòng)態(tài)特殊性,給出了真空系統(tǒng)氣量與高度模擬的動(dòng)態(tài)數(shù)學(xué)模型。通過計(jì)算機(jī)軟件和三維實(shí)體設(shè)計(jì),建立了數(shù)字化的真空系統(tǒng)模型,通過模型仿真運(yùn)轉(zhuǎn)、優(yōu)化設(shè)計(jì),實(shí)現(xiàn)了工程化,并且取得實(shí)用數(shù)據(jù)。通過系統(tǒng)實(shí)施,建立了動(dòng)態(tài)真空試驗(yàn)系統(tǒng)的設(shè)計(jì)模板,可以拓展應(yīng)用到民用的化學(xué)氣體輸送、煤礦瓦斯抽放輸運(yùn)等工程。

真空系統(tǒng)是飛機(jī)環(huán)控系統(tǒng)試驗(yàn)中必不可少的主要設(shè)備。環(huán)控系統(tǒng)附件、全系統(tǒng)試驗(yàn)都有高度模擬的要求,需要相應(yīng)高度的真空等環(huán)境。不同高度的環(huán)境大氣壓力是高空環(huán)境模擬中重要的參數(shù)。飛機(jī)在爬升和俯沖過程中隨著高度的不同,外界環(huán)境壓力都會(huì)相應(yīng)變化。真空系統(tǒng)實(shí)現(xiàn)高空環(huán)境模擬,其設(shè)計(jì)形式、型號(hào)選擇、控制方式?jīng)Q定了壓力模擬的準(zhǔn)確性和實(shí)時(shí)性。飛機(jī)環(huán)控實(shí)驗(yàn)是變真空、變流量的動(dòng)態(tài)實(shí)驗(yàn),在實(shí)驗(yàn)過程中有大量外界模擬氣體進(jìn)入系統(tǒng),同時(shí)也有部分系統(tǒng)泄漏氣體進(jìn)入系統(tǒng)。我們據(jù)此特點(diǎn)對(duì)真空系統(tǒng)進(jìn)行了研究和試驗(yàn),并在工程化過程進(jìn)行了優(yōu)化改進(jìn),提出了拓展使用的方向和方法。

1、系統(tǒng)要求

飛機(jī)環(huán)控系統(tǒng)試驗(yàn)要求: 高空艙( 大艙) 容積600 m3,艙內(nèi)供氣9000 kg /h,要求真空系統(tǒng)能模擬從地面到12000 m 高度范圍,以0 ~ 25 m/s 變化速率爬升、俯沖,環(huán)境壓力從大氣壓1013 hPa 到180 hPa。真空系統(tǒng)應(yīng)能適應(yīng)跟隨,不能出現(xiàn)抽氣能力突變。

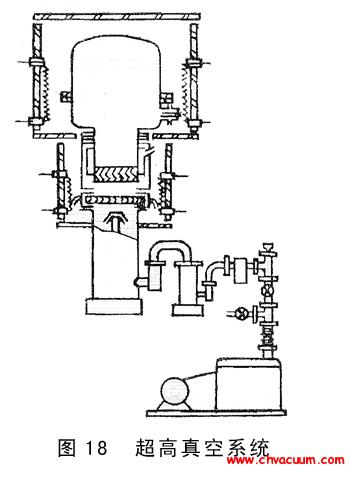

高空艙( 小艙) 容積12 m3,艙內(nèi)供氣3000 kg /h,要求真空系統(tǒng)有抽氣到20000 m 高度對(duì)應(yīng)真空的能力。

2、系統(tǒng)選型

分析系統(tǒng)要求可見,該系統(tǒng)為動(dòng)態(tài)( 變真空、變流量) 模擬飛行器在空中爬升、巡航、俯沖等動(dòng)作過程中即時(shí)的環(huán)境壓力變化。

與一般真空系統(tǒng)要求有很大不同,一是整個(gè)工作模擬過程需要有高空艙外輸入0 ~ 9000 kg /h 的試驗(yàn)氣體,同時(shí)有系統(tǒng)泄漏氣體進(jìn)入系統(tǒng)。二是系統(tǒng)需用真空系統(tǒng)真空度變化大,從海平面大氣壓1013 hPa 到20000 m 高空54 hPa。抽氣速率( 體積流量) 變化量范圍很大,最大氣量48000 m3 /h,最小氣量2500 m3 /h,并且在此范圍內(nèi)連續(xù)可調(diào),不能出現(xiàn)階梯突變。

為此,本文通過空氣動(dòng)力學(xué)和真空物理學(xué)建立了分系統(tǒng)的設(shè)計(jì)模型,分別有高度變化與需用氣量動(dòng)態(tài)模型、系統(tǒng)氣體壓力流場(chǎng)與模擬點(diǎn)動(dòng)態(tài)模型、復(fù)合真空泵組動(dòng)態(tài)操控等。其計(jì)算模型見表1 - 表3。

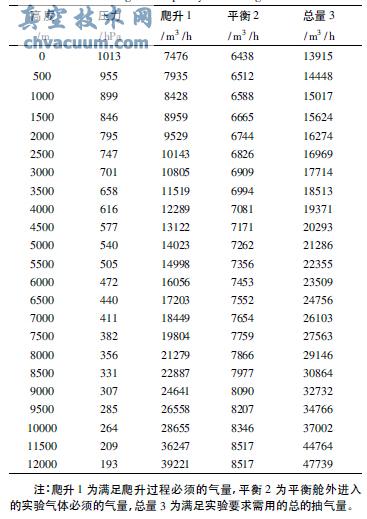

表1 大艙需要?dú)饬坑?jì)算模型

表2 小艙氣量計(jì)算模型

組成真空系統(tǒng)的元素有真空泵、閥門、管線、控制系統(tǒng)等,其中最重要的是真空獲得設(shè)備的形式、規(guī)格和配置選擇。

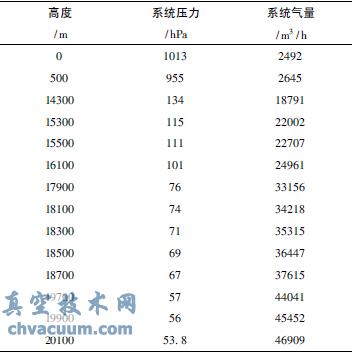

表3 管線設(shè)計(jì)模型

根據(jù)充氣量平衡原則,選用真空泵及機(jī)組組成復(fù)合真空系統(tǒng),可以完成從海平面到20000 m 高空模擬過程中爬升、巡航、俯沖氣量要求。同時(shí)對(duì)系統(tǒng)壓力控制采用抽氣節(jié)流控制和充氣輔助調(diào)節(jié)方式,實(shí)現(xiàn)抽氣速率的平穩(wěn)化和壓力控制精度。

3、真空系統(tǒng)設(shè)計(jì)方案

3.1、真空泵類別選擇

從真空度、抽氣量方面考慮,很多真空泵可以用于該系統(tǒng)的真空泵,比如: 旋片式真空泵、滑閥式真空泵、往復(fù)式真空泵、螺桿式真空泵、氣冷羅茨泵等。但是該系統(tǒng)在使用過程中不斷調(diào)整壓力,同時(shí)在工藝過程中同時(shí)沖入補(bǔ)充氣體,真空泵不斷在極限真空度和大氣壓之間反復(fù)沖擊。上述泵可能產(chǎn)生噴油、噪音增加等問題,不適合大質(zhì)量流量工藝。本工程的前期曾經(jīng)采用14 臺(tái)滑閥式真空泵系統(tǒng),因?yàn)楣ぷ髂J降奶厥庑裕斐蓢娪汀⒃胍舸蟆?dòng)周期長(zhǎng)等問題,基本不適合本工程需要。

經(jīng)過比較、仿真后確定選用水環(huán)式真空泵作為主泵,適應(yīng)變負(fù)荷、充氣等工況。同時(shí)因?yàn)樵擃愋偷恼婵毡每梢宰鳛檎龎骸⒇?fù)壓狀態(tài)氣體輸送泵,抽氣范圍廣、抽氣量平穩(wěn),滿足試驗(yàn)高度范圍內(nèi)0 ~ 9000kg /h 氣體流量。最大優(yōu)點(diǎn)是該泵無油操作,噪音低,適應(yīng)大型器件真空試驗(yàn)。根據(jù)試驗(yàn)區(qū)域供電情況和其它工程條件將系統(tǒng)配置成12 個(gè)工位( 與原來滑閥式真空泵房機(jī)位相同) 。經(jīng)國(guó)內(nèi)外同類工程比較,中外合作技術(shù)的SKA 型水環(huán)式真空泵在該類工程有顯著優(yōu)勢(shì)。

系統(tǒng)也可以采用單臺(tái)大型真空泵或者多臺(tái)大型真空泵組合工作,但是組合工作時(shí)必然產(chǎn)生抽氣速率梯度大、能耗高、難以精準(zhǔn)控制有效抽氣速率,可以作為其他靜態(tài)( 恒真空、恒流量) 工程參考。

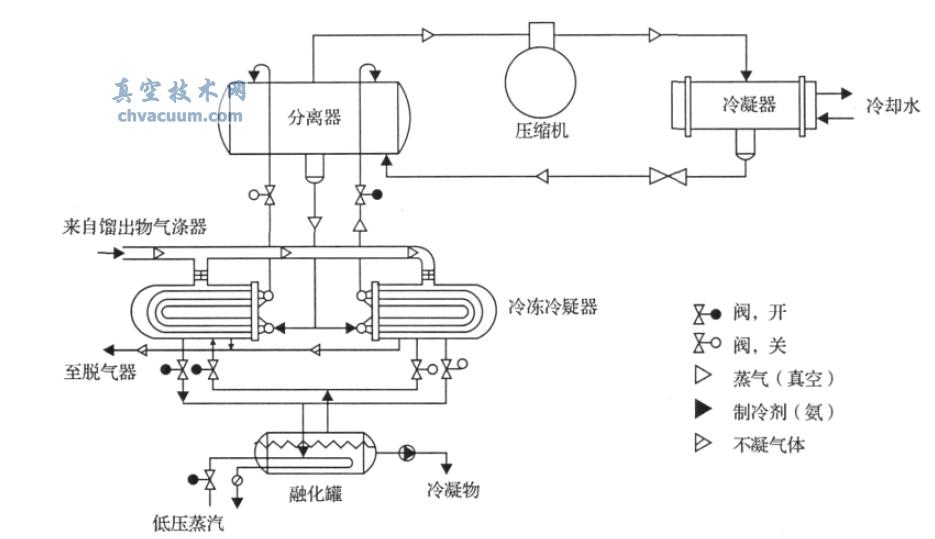

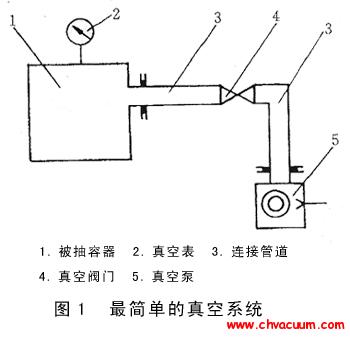

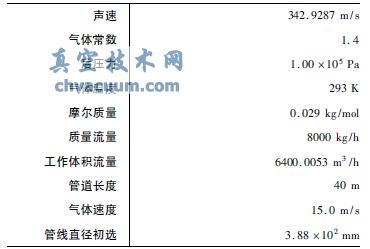

3.2、真空機(jī)組及組合

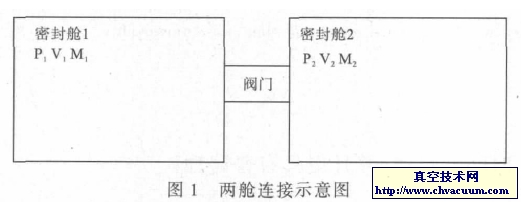

小艙試驗(yàn)真空度高,經(jīng)常工作在100 ~53 hPa范圍內(nèi),水環(huán)式真空泵雖然在該范圍內(nèi)可以工作,但是對(duì)于工況環(huán)境變得敏感,特別是工作液溫度。但是工作現(xiàn)場(chǎng)又不能提供冷媒水,所以單獨(dú)使用水環(huán)式真空泵將使系統(tǒng)變得龐大。為此我們選用氣冷式羅茨泵與水環(huán)真空泵組成機(jī)組,實(shí)現(xiàn)高真空條件下具有高抽速。由1 臺(tái)氣冷羅茨泵和1 臺(tái)水環(huán)泵組合成1 套機(jī)組,共4 套,該4 套機(jī)組的水環(huán)真空泵與8臺(tái)獨(dú)立的水環(huán)泵可以互相代替、互為備用,即任何1臺(tái)水環(huán)真空泵可以與任何1 臺(tái)空冷羅茨泵組合,滿足試驗(yàn)要求。當(dāng)模擬實(shí)驗(yàn)高度變化引起壓力變化,可以單臺(tái)或多臺(tái)羅茨泵與單臺(tái)或多臺(tái)水環(huán)泵組成系統(tǒng)工作。這種組合方式使得抽氣量平穩(wěn)、真空度控制精準(zhǔn)。系統(tǒng)原理圖如圖1; 系統(tǒng)組成三維圖如圖2。由標(biāo)準(zhǔn)化JZJS 型羅茨水環(huán)泵機(jī)組技術(shù)優(yōu)化設(shè)計(jì),專為該工程的機(jī)組為JQZE-1,已經(jīng)應(yīng)用于結(jié)冰風(fēng)洞先導(dǎo)試驗(yàn)等工程,設(shè)備實(shí)用數(shù)據(jù)準(zhǔn)確。

圖1 系統(tǒng)原理圖

圖2 系統(tǒng)組成三維圖

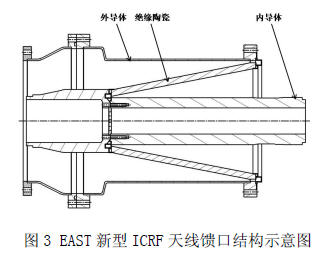

由獨(dú)立水環(huán)真空泵、JQZE-1 型氣冷羅茨-水環(huán)真空泵機(jī)組組成的復(fù)合型水環(huán)羅茨泵機(jī)組系統(tǒng)滿足試驗(yàn)條件,同時(shí)適應(yīng)原有場(chǎng)地條件和工程條件。專門為該系統(tǒng)設(shè)計(jì)的JQZE-1 型氣冷羅茨-水環(huán)真空泵機(jī)組如圖3

3.3、壓力( 真空) 調(diào)整模式

壓力( 真空) 調(diào)整控制以真空系統(tǒng)有效抽速實(shí)現(xiàn),可以采用變頻調(diào)速、真空泵組合運(yùn)行數(shù)量、抽氣管線節(jié)流、抽氣管線充氣等模式,或者幾種模式組合。

各種模式各有特點(diǎn):變頻調(diào)速: 可以連續(xù)調(diào)整抽氣量,但是對(duì)于大抽速真空泵,單臺(tái)真空泵配用功率達(dá)到180 kW,總裝機(jī)功率達(dá)到3000 kW,在經(jīng)濟(jì)方面投資大,控制程序復(fù)雜。最重要的是,真空泵運(yùn)轉(zhuǎn)速度在一定范圍穩(wěn)定,當(dāng)運(yùn)轉(zhuǎn)速度過高、高低都會(huì)引起效能大范圍變化,甚至可能引起非正常工作,變頻調(diào)速只能在一定真空范圍內(nèi)進(jìn)行,基本不適合該系統(tǒng)。運(yùn)行真空泵數(shù)量組合: 根據(jù)試驗(yàn)的高度不同,計(jì)算機(jī)控制程序給出需要啟動(dòng)真空泵的數(shù)量,實(shí)行壓力控制。該方法對(duì)于小型真空系統(tǒng)可行,但是對(duì)于大型真空泵,其啟動(dòng)時(shí)間( 進(jìn)入正常工作) 較長(zhǎng),可能造成系統(tǒng)壓力跟隨滯后,影響試驗(yàn)效果。

抽氣管線節(jié)流、抽氣管線充氣: 即通過改變抽氣管線流導(dǎo)實(shí)現(xiàn)真空度改變。該系統(tǒng)的充氣為變流量,為了保證試驗(yàn)氣體組分符合環(huán)控實(shí)驗(yàn)要求,不能直接往艙內(nèi)補(bǔ)氣。所以我們采用抽氣管線節(jié)流、充氣相結(jié)合模式,有效控制艙體出口有效抽氣速率,達(dá)到精確控制壓力的目的。

圖3 氣冷羅茨-水環(huán)真空泵機(jī)組

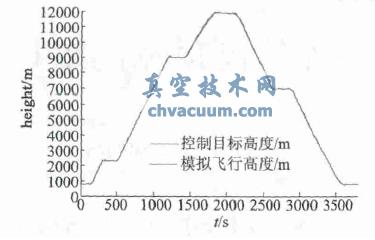

圖4 某一型號(hào)實(shí)驗(yàn)實(shí)測(cè)數(shù)據(jù)

4、系統(tǒng)實(shí)施效果

完成系統(tǒng)設(shè)計(jì)方案后,進(jìn)行了系統(tǒng)的制造和調(diào)試。首先進(jìn)行了真空泵和真空機(jī)組在工廠內(nèi)單體測(cè)試實(shí)驗(yàn),達(dá)到單體技術(shù)參數(shù)后,在環(huán)控實(shí)驗(yàn)平臺(tái)進(jìn)行總體組裝和實(shí)驗(yàn)。在現(xiàn)場(chǎng)總體聯(lián)調(diào)聯(lián)試時(shí),先行調(diào)整獨(dú)立的8 臺(tái)SKA 型水環(huán)泵,考驗(yàn)配置的供水系統(tǒng)、配電系統(tǒng)以及操控系統(tǒng)等。然后進(jìn)行了JQZE-1機(jī)組運(yùn)行試驗(yàn),最后整體系統(tǒng)調(diào)試。實(shí)驗(yàn)數(shù)據(jù)證明SKA 型水環(huán)真空泵和JQZE 型羅茨-水環(huán)真空機(jī)組用于空間壓力模擬,壓力實(shí)現(xiàn)精準(zhǔn),操作簡(jiǎn)單。

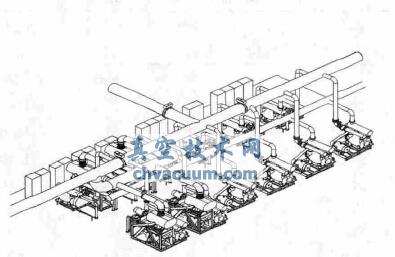

圖4 為某次試驗(yàn)數(shù)據(jù),從中可以看到整個(gè)系統(tǒng)壓力模擬準(zhǔn)確,滿足研究試驗(yàn)要求。該真空系統(tǒng)已經(jīng)應(yīng)用于國(guó)家多個(gè)重點(diǎn)型號(hào)飛機(jī)環(huán)控系統(tǒng)研制試驗(yàn)。

該系統(tǒng)同時(shí)可拓展使用,包括結(jié)冰實(shí)驗(yàn)、空中加油實(shí)驗(yàn)等。用于靜態(tài)( 恒真空) 、動(dòng)態(tài)( 變真空、流量) 等模擬系統(tǒng)實(shí)驗(yàn)。飛機(jī)環(huán)控實(shí)驗(yàn)平臺(tái)真空系統(tǒng)研究,建立了仿真、模擬實(shí)驗(yàn)?zāi)P停瑤?dòng)了組合式真空系統(tǒng)的應(yīng)用,滿足國(guó)防裝備開發(fā)需要,為大型真空動(dòng)態(tài)系統(tǒng)設(shè)計(jì)提供了經(jīng)驗(yàn)。整體系統(tǒng)設(shè)計(jì)、配置、實(shí)驗(yàn)方法推廣,已經(jīng)應(yīng)用于國(guó)家基礎(chǔ)工業(yè)的化學(xué)氣體抽除、壓縮、輸送系統(tǒng)。用于乙炔、氫氣、甲烷、乙醇、乙二醇等爆炸性氣體的輸送工藝,通過模型模擬、仿真,可以保證安全運(yùn)轉(zhuǎn),實(shí)現(xiàn)節(jié)能、環(huán)保,滿足煤炭、石油、化工等就工業(yè)新要求。