高溫泵機械密封失效分析與改進

P-101泵是EO/EG裝置反應器的凝液水泵,為8×15SVH型單級懸臂式離心泵,投產以來,機械密封失效頻繁,運行周期平均為1個月左右。為此在檢修過程中對該機封故障進行了分析,并采取了相應的改造措施。

一、泵端機封及沖洗系統

該泵采用單端面、內裝式、高背壓型機械密封,動、靜環材質分別為碳化鎢、石墨浸樹脂,密封圈為硅橡膠“O”形圈。

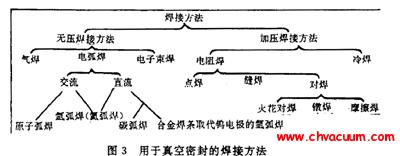

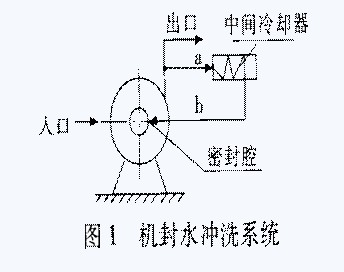

密封端面采用內沖洗方式,如圖1所示,從泵出口管線引出的高溫(264。C)水經中間冷卻器冷卻后注人密封腔,對密封端面進行沖洗冷卻。

二、機封故障診斷

1.故障現象

機封部件拆檢后,發現主要故障現象是:(1)動、靜環“O”形密封圈失效,老化變硬,“O”形截面塑變成方形;(2)靜環失效,密封端面被咬蝕出現彗星狀痕跡;(3)補償環磨損;(4)補償環彈簧失效,失去補償作用。

2.失效分析

故障原因分析表明,密封沖洗系統存在問題及密封腔溫度過高是造成機械密封頻繁失效的主要原因。

(1)機械密封沖洗系統分析

如圖1所示,原設計的機械密封外沖洗系統是自該泵出口引出的水經過冷卻器后,流人密封腔對機封端面進行沖洗。 但經計算,沖洗液壓差△P<0,即密封沖洗系統實際為外沖洗。 為進一步驗證,在現場進行了實際測量,以判斷密封沖洗液流向。用測溫儀分別對中間冷卻器兩側的密封沖洗管線表面a、 b兩點進行溫度測量,a點的溫度是85.7℃, b點的溫度是135.2℃,溫差達50℃左右,證實液體是自密封腔經換熱器換熱后流向泵出口,即密封沖洗液是逆流。

(2)內沖洗失效造成靜環咬蝕

內沖洗液對密封端面起到沖洗、潤滑、冷卻作用,沖洗液正常壓差為0.05 ~0.1 MPa,流速在3~4.6m/s范圍內。內沖洗失效,機封端面為半液摩擦,介質內的顆粒或結晶進入摩擦端面,進一步加劇端面的磨損,產生較高的摩擦熱而無法有效帶走,造成機封靜環端面因溫度過高而出現金屬咬蝕現象,導致機械密封泄漏。

(3)密封腔溫度高造成密封圈老化變形

由于密封沖洗系統失去作用,密封沖洗液逆流,密封腔內介質溫度等于操作溫度264℃),超過硅橡膠“O”形密封圈的使用溫度范圍(-60 ~260℃ ),造成密封圈很快老化與塑性變形,機械密封泄漏。

三、機械密封的改造措施

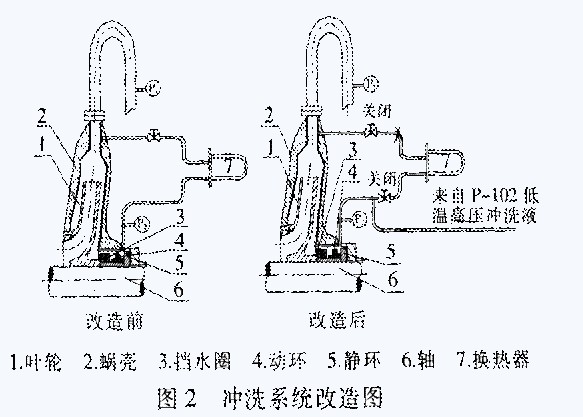

1.如圖2所示,從該泵旁邊的P- 102A泵的出口引人溫度為85℃、壓力為3.2MPa(可調)的水至密封腔進行外沖洗,關閉原來的自沖洗管線,以降低密封腔溫度并提高沖洗液壓力至3.2Mpa。

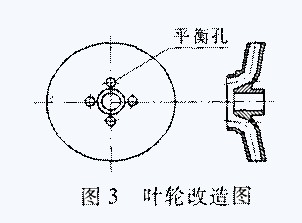

2.如圖3所示,在葉輪上開四個ф8mm的平衡孔,在降低葉輪背壓的同時起到平衡軸向力作用,但泵的容積效率損失增加。經過核算,平衡孔的泄漏量約為設計流量的2%~5%,使密封腔內壓力降低了0.1 MPa左右,使沖洗液壓差△p=0.6MPa 。

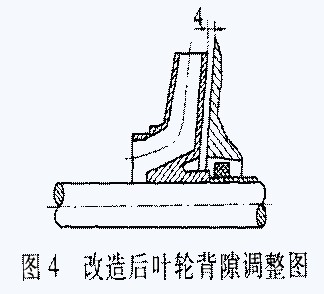

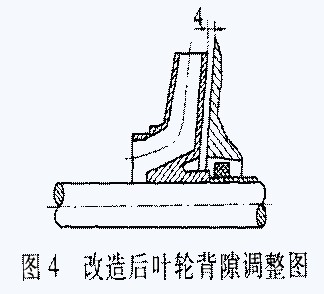

3.如圖4所示,為了減少葉輪上增開平衡孔對泵容積效率的影響,調整葉輪定距套尺寸,把葉輪的背隙由10mm減至4mm,進一步降低葉輪背側壓力,提高沖洗液壓差。

4.改進泵的操作步驟。改造后介質和沖洗液之間溫差很大,先打開密封沖洗液,使沖洗液壓力達到3. 2MPa,再按步驟啟動泵,以防止密封元件因急冷急熱而脆裂。

四、效果

改造后的機械密封沖洗系統自投人運行以來密封腔表面溫度為85℃,大大低于改造前的135.2℃ ;壓力表顯示密封腔外沖洗液壓力3.2MPa,符合使用要求。4個月后對機封拆卸檢查,各密封元件完好無損。至今機封已穩定運行16個月,工藝操作穩定性和可靠性大幅提高。密封沖洗系統改造后取得了滿意的效果,消除了裝置安全生產的一大隱患,創造了可觀的經濟效益。