標準漏孔和標準漏孔校準方法發展歷史簡要回顧

標準漏孔

早在1963 年,清華大學就研制出玻璃2鉑絲型標準漏孔,并對它的氣流特性進行了深入研究。玻璃2鉑絲型標準漏孔是利用鉑絲與硬質玻璃的膨脹系數不同,對它們進行非匹配封接制成的。實驗證明,這種漏孔的漏率與入口壓力、漏孔的幾何尺寸、環境溫度以及實驗氣體之間的理論關系是正確的。這種漏孔的響應時間小于0. 5 s ,漏率的溫度系數比薄膜滲氦型標準漏孔小得多,且容易修正。若漏孔被水蒸氣堵塞,可以在漏孔的兩端同時抽真空的條件下進行烘烤,以使漏孔恢復。在當其鉑絲直徑為0. 10~0. 15 mm ,封接長度為5~10 mm ,入口壓力為一個大氣壓力時,可得到10 - 6~10 - 8 Pa·m3/ s 的漏率。這種漏孔的漏率與漏孔兩端的壓力差呈線性關系,如果降低入口端壓力,則漏孔的漏率也將線性降低。因此,這種漏孔是分子流漏孔,可將它用作可調漏孔在較寬的動態范圍內進行實時校準。利用這種漏孔可實現超高靈敏檢漏時的校準。

1964 年,清華大學對薄膜滲氦型標準漏孔進行了研究。對大多數石英來說,氦氣的滲透能力比其他氣體要大。滲氦型漏孔的限流元件是由石英吹制成的球形薄膜,其厚度約為0. 05~0. 20 mm。滲氦型漏孔的氦滲透率與石英薄膜厚度、滲透面積和充入的氦壓力有關,選擇不同的石英薄膜厚度、滲透面積和充入的氦壓力,可以制成不同漏率值的標準漏孔,漏率范圍通常在10 - 8~10 - 11 Pa·m3/ s 之間。這種漏孔至今仍是校準氦質譜檢漏儀最通用的一種漏孔,具有抗污染、防堵塞、性能穩定等優點。但石英薄膜易碎,不能承受撞擊,使用時應特別注意。最近有人對這種類型的標準漏孔的制作工藝進行了改進。

1966 年,曹輝玲等制作出金屬壓扁型標準漏孔。這種漏孔是將<4 mm ×1 mm 無氧銅管或可伐管用油壓機壓扁造成縫隙而成的,漏率范圍為10 - 6~10 - 9Pa·m3/ s。這種漏孔不易被灰塵或水蒸氣堵塞,但容易發生金屬蠕變和氧化,使漏率發生變化。另外,漏孔漏率對溫度的變化比較敏感。在中國,常用的標準漏孔還有玻璃毛細管型標準漏孔和多孔金屬型標準漏孔。玻璃毛細管型標準漏孔,是將直徑1~3 mm 的一段玻璃管拉成內徑約1μm 的毛細管而制成的。這種漏孔的漏率比較穩定,漏率范圍為10 - 7~10 - 9Pa·m3/ s ,但容易被堵塞。多孔金屬型標準漏孔一般是用金屬粉末壓制而成的,例如,用50 %的鋁粉與50 %的焊劑壓制而成,其結構堅固,容易制做,漏率約為10 - 5 Pa·m3/ s。這2 種標準漏孔首次制作的年代和制作者不祥。

標準漏孔的校準

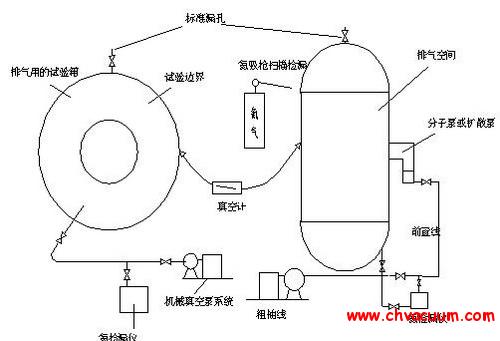

在中國,標準漏孔的校準始于20 世紀60 年代。1963 年,在清華大學研制玻璃2鉑絲型標準漏孔時,就提出了標準漏孔的校準方法。根據條件,采用定容法校準標準漏孔,壓力的變化由壓縮式真空規測量,建立的標準漏孔校準系統的校準范圍為10 - 7~10 - 9 Pa·m3/ s。在此后的30 年中,一直采用定容法校準標準漏孔。1966 年,范垂禎等人建立的標準漏孔校準系統 ,采用熱陰極電離規測量壓力變化,校準系統的校準范圍為10- 6~10 - 8 Pa·m3/ s ,不確定度為25 %。1978 年,解同福等人建立的標準漏孔校準系統,采用B2A規測量壓力的變化,校準系統的校準范圍為10 - 510 - 12 Pa·m3/ s ,不確定度為23 %。1983 年胡耀志等人建立的標準漏孔校準系統 ,用B2A 規測量壓力的變化。該系統裝有選擇性吸氣泵———水冷鈦升華泵,加鈦泵后系統內的大部分活性氣體被抽除,但對惰性氣體氦氣無抽速,在10 - 9~10 - 10 Pa·m3/ s 范圍內校準了自帶氣室的薄膜滲氦型漏孔,結果表明,校準精度均在±5 %以內。

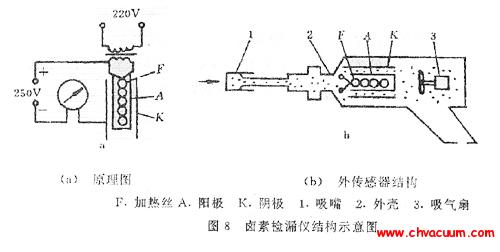

早期還采用氦質譜檢漏儀比較法校準漏孔。這種方法非常簡單,它是通過比較已知漏率的漏孔和被校準漏孔在一臺氦質譜檢漏儀上產生的氦峰信號來實現漏孔校準的。20 世紀90 年代,中國開始致力于高精度標準漏孔校準裝置的研制。1994 年,蘭州物理研究所研制成功一臺恒壓式氣體微流量計 ,流量測量范圍為2 ×10 - 2~1 ×10 - 8 Pa·m3/ s ,不確定度為2 %。它被用來校準標準漏孔,校準是通過比較被校漏孔和氣體微流量計分別在一臺四極質譜計上產生的特定氣體的離子流信號來進行的,如果流量計產生的流量與漏孔的漏率相等或非常接近,則可降低四極質譜計非線性對測量結果的影響。根據流量計的測量范圍,當被校漏孔的漏率小于1 ×10 - 8Pa·m3/ s 時,需要考慮四極質譜計的非線性引起的不確定度。這臺校準裝置可校準的漏率范圍為2 ×10 - 2~1 ×10 - 10 Pa·m3/ s。

1997 年,中國計量科學研究院研制了一臺定容式氣體微流量計用于標準漏孔的校準 。定容式氣體微流量計的測量范圍為2 ×10 - 4~1 ×10 - 6 Pa·m3/ s ,不確定度小于1. 5 %;采用分流法校準技術后,漏率校準范圍的下限可延伸到5 ×10 - 9 Pa·m3/ s ,不確定度小于9. 0 %。漏孔校準也是通過比較被校漏孔和氣體微流量計分別在一臺四極質譜計上產生的特定氣體的離子流信號來進行的,但該方法基本上避免了四極質譜計的非線性引起的不確定度。

在漏率標準方面,1998 年到1999 年,中國計量科學研究院和蘭州物理研究所進行了漏率標準的國內比對,用10 - 8Pa·m3/ s 量級的一些標準漏孔作為傳遞標準,雙方漏率標準的偏差為3 %。2002 年,蘭州物理研究所和德國PTB 的漏率標準又進行了非正式雙邊國際比對,傳遞標準采用中國生產的薄膜滲氦型標準漏孔,結果表明其偏差為5. 6 %。

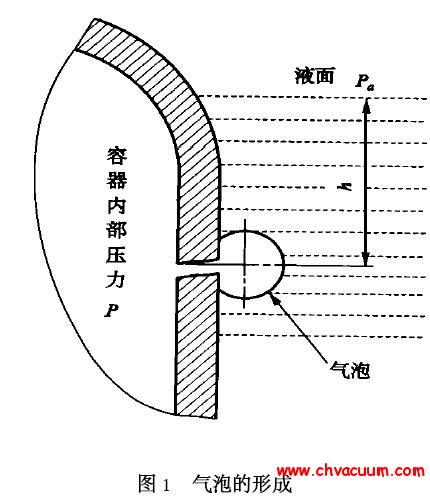

自20 世紀90 年代,因航天工業的特殊需求,正壓漏孔的校準在中國也成為一個關注的焦點。在我國,最先采用排水取氣法校準正壓漏孔,方法簡單,但校準時間長和精度較差。1996 年,清華大學提出了3 種簡易的校準方法 :第一種方法是改進型排水取氣法;第二種方法是用充硅油的U 形管壓力計測量絕對壓差的壓力容器測試法;第三種方法是采用差壓式電容薄膜規的定容法,這種方法在2001 年經過進一步改進,成為一種比較實用的正壓漏孔校準方法,這種方法通過測量壓力差的變化,減小環境溫度波動的影響,實現了正壓漏孔校準。該套裝置校準范圍為1 ×10 - 5~3 ×10 - 6 Pa·m3/ s ,不確定度相應為5 %~15 %(置信度95 %) ,校準時間約為30 min。2001 年,蘭州物理研究所研制的正壓漏孔校準裝置,采用定容法和定量氣體動態比較法對正壓漏孔進行校準,定容法校準范圍為1 ×10 - 1~5 ×10 - 6 Pa·m3/ s ,其測量不確定度為2.6 %~9. 1 %;定量氣體動態比較法校準范圍為2 ×10 - 5~5 ×10 - 8Pa·m3/ s ,其測量不確定度小于14 %。