18Cr2Ni4WA鋼滲碳層邊界潤滑磨損特性

采用18Cr2Ni4WA鋼,在氣體滲碳爐中,碳勢為1.0%,920℃的條件下進行5h滲碳,對試樣重新加熱淬火,并通過回火、冷處理等方法改變滲層中的奧氏體量。研究了滲層中的奧氏體在摩擦磨損過程中的相變行為及相變對金屬間邊界潤滑磨損特性的影響。

磨損是最常見的機械失效形式之一,長期以來,開發新型的耐磨材料和采用適當的處理提高零部件的磨損壽命,一直是材料學的重要研究內容。磨損是極復雜的失效過程,受材料自身特性、工件的工作環境、摩擦副的匹配、相對滑動速度、應力的大小與作用方式和工件表面狀態等諸多方面的影響,因此給研究磨損問題帶來很大困難。摩擦是不可缺少和不可避免的事情,人們根據需要來設法增大或減小物體間的摩擦,而磨損是摩擦導致的必然結果。生產中為減小機件的磨損,保證機械正常運行,除要改善工件的工作環境、減小摩擦系數外,還要采用適當的材料。摩擦過程中由于有熱量產生和相互間的作用力,因此機件常受高溫和應力的作用,這種作用對材料的磨損特性有很大影響。金屬材料的磨損特性與其顯微組織、物相種類及各相所占的比例有很大關系,尤其是那些在摩擦過程中的不穩定相,因其在摩擦時會發生相變或其他變化,這種影響就更大。此變化如何影響材料的磨損過程及耐磨性,始終是材料學者所關注的問題。奧氏體是最常見的室溫不穩定的、且是鋼材中常存在的物相之一,研究它在摩擦過程中的行為是有重要意義的。本文采用18Cr2Ni4WA鋼,采用二維控制臥式氣體滲碳爐,在碳勢為1.0%和920℃的條件下進行氣體滲碳5h,對獲得樣件重新加熱淬火,并通過回火、冷處理等方法改變滲層中的奧氏體量,在不同條件下進行滲碳層與其它鋼材之間的金屬間臨界潤滑磨損試驗,來考察原奧氏體含量、應力大小對材料耐磨性的影響,利用必要的檢測方法分析它在摩擦過程中的相變行為及其對材料耐磨性的影響規律。意在給證明目前頗有爭議的關于“奧氏體對耐磨性影響作用”問題提供一些試驗依據。

1、試驗內容及方法

1.1、試樣制作

不同奧氏體含量試樣的制作:18Cr2Ni4WA鋼化學成分見表1。在二維控制臥式氣體滲碳爐中,碳勢為1.0%和920℃的條件下進行氣體滲碳5h,滲層深度0.9mm,試樣為ML-10型磨料磨損試驗機用的標準試樣,對獲得樣件重新加熱到780℃奧氏體均勻化后油淬,二次淬火的保護碳勢也為1.0%。將淬火后試樣通過回火、冷處理等方法改變滲層中的奧氏體量,工藝參數見表2。

表118Cr2Ni4WA鋼化學成分質量分數 w(%)

| C | Cr | Ni | W | Si | Mn | S | P |

| 0.21 | 1.52 | 3.45 | 1.01 | 0.22 | 0.44 | 0.003 | 0.010 |

表2ML-10磨損試樣淬火工藝和磨損試驗外加載荷

| 工藝序號 | 回火及冷處理溫度/℃ | 磨損試驗外加載荷/Pa |

| 1 | 180 | 7.56×104 |

| 2 | 180 | 1.323×105 |

| 3 | 180 | 1.89×105 |

| 4 | -20 | 7.56×104 |

| 5 | -20 | 1.323×105 |

| 6 | -20 | 1.89×105 |

| 7 | -80 | 7.56×104 |

| 8 | -80 | 1.323×105 |

| 9 | -80 | 1.89×105 |

| 10 | -196 | 7.56×104 |

| 11 | -196 | 1.323×105 |

| 12 | -196 | 1.89×105 |

注:滲碳工藝為920℃,滲碳5h,碳勢1.0%,淬火工藝為780℃,均勻奧氏體化,油淬

對磨金屬盤的制作:將T10鋼鍛造后制成直徑為200mm、厚為10mm的圓盤,780℃均勻奧氏體化后油淬,200℃回火1h后進行磨削加工,表面粗糙度Ra為0.16mm,硬度為60HRC。

1.2、試驗方法

對上述各工藝獲得的試樣采用電解剝層分析法,跟蹤檢測滲碳層的碳含量分布、硬度分布和奧氏體含量及分布。

采用ML-10型磨料磨損試驗機,將磨料砂紙支撐盤換成經上述處理的T10鋼金屬盤。進行18Cr2Ni4WA鋼滲碳試樣滲碳層與T10金屬盤間噴油霧潤滑磨損試驗,試驗時,限定相對滑動速度和相對滑動距離,改變外加載荷的大小見表2,考察每一工藝的試樣滲碳層的磨損特性,同時用X射線晶體分析儀對每一次磨損表面的奧氏體量和奧氏體中的含碳量進行檢測。奧氏體中含碳量檢測是通過檢測磨損表面奧氏體的點陣參數,根據點陣參數與碳含量之間的相互關系計算得出。磨損量用失重法表示,失重量用TG328A電光分析天平測量。

2、試驗結果

滲碳層不同處理條件下的顯微組織見圖1。

圖1 18Cr2Ni4WA鋼滲碳層不同處理條件下的顯微組織×250

(a)180℃回火,針狀馬氏體+75%奧氏體

(b)-80℃冷處理,針狀馬氏體+38%奧氏體

電解剝層分析檢測結果:滲層中的碳含量分布見圖2。滲層中的硬度分布檢測結果見圖3。不同處理工藝下,每層中的奧氏體量及分布檢測結果見圖4。

圖2 18Cr2Ni4WA鋼滲層中的碳含量分布

圖3 經不同工藝處理的18Cr2Ni4WA鋼滲碳層硬度分布

圖4 經不同工藝處理的18Cr2Ni4WA鋼,電解剝層測得滲層奧氏體分布

磨損試驗過程中,每次磨損后,試樣磨損表面的奧氏體量及奧氏體中含碳量的檢測結果:各種載荷下,磨損表面奧氏體量檢測結果見圖5。各種載荷下,磨損表面奧氏體中含碳量檢測結果見圖6。

圖5 18Cr2Ni4WA鋼未冷處理試樣不同載荷時磨損表面奧氏體分布

圖6 18Cr2Ni4WA鋼磨損時滲層中奧氏體含量的變化

1、原始奧氏體2.1.89×105Pa磨損后奧氏體

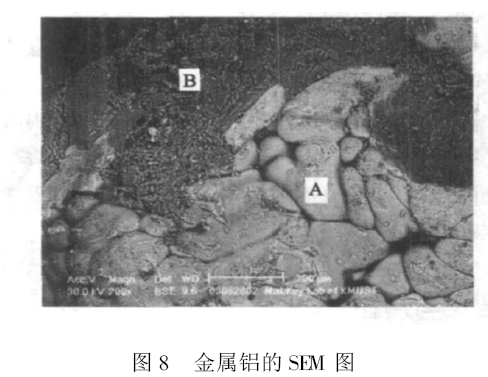

各種載荷和不同原始奧氏體含量下的滲碳層磨損試驗結果:相同原始奧氏體含量及分布,不同載荷下的磨損試驗結果見圖7。不同原始奧氏體含量在相同載荷下的磨損試驗結果見圖8。未經冷處理試樣磨損表面和電解剝層表面硬度跟蹤檢測結果見圖9。

圖7 18Cr2Ni4WA鋼未冷處理試樣不同載荷下的磨損特性

圖8 18Cr2Ni4WA鋼不同原始奧氏體量1.89×105Pa下的磨損特性

圖9 18Cr2Ni4WA鋼未冷處理試樣磨損表面和電解剝層表面硬度跟蹤檢測結果

3、試驗結果分析

3.1、滲層中奧氏體在摩擦過程中的誘發馬氏體相變及影響因素

根據電解剝層與磨削剝層表面奧氏體量及硬度檢測結果(如圖5和圖9)可知,在摩擦磨損過程中奧氏體發生了相變。X射線晶體分析測定表面奧氏體相對含量時,觀察兩者的奧氏體與馬氏體的衍射峰強度的變化情況,結果表明隨磨損試驗載荷增大,相應的奧氏體衍射峰強度降低,而馬氏體衍射峰強度增大,說明上述相變是馬氏體相變。由圖5進一步可以看出,誘發馬氏體相變量的多少主要受兩個方面因素的影響,即原始奧氏體量和磨損時載荷(摩擦接觸面上的應力)大小的影響。一般規律是隨原始奧氏體量增大、接觸表面應力水平提高,摩擦誘發馬氏體相變量增大。這是由摩擦誘發馬氏體相變的驅動力和相變阻力的相對大小決定的,原始奧氏體量較大時,因淬火相變產生的壓應力較小,奧氏體中的低碳區域較多,誘發相變的阻力較小,可能發生誘發馬氏體相變的區域增多,有利于摩擦誘發馬氏體相變,反之則不利于摩擦誘發馬氏體相變;另一方面,在外加載荷較大時,因試樣與對磨鋼板的接觸面積保持不變,導致名義接觸面應力水平較高,在相對摩擦滑動時,接觸面及其附近的應力、應變都較大,摩擦誘發馬氏體相變驅動力較小,同時維持在誘發相變臨界驅動力水平以上的微區域較多,使摩擦誘發馬氏體相變量增大。

3.2、摩擦誘發馬氏體相變對滲碳層磨損特性的影響

邊界潤滑磨損的特點是既有直接接觸的區域,又有被薄油膜分隔的區域,從磨損表面分析結果來看,具有粘著磨損、磨料磨損和表面微裂紋油楔剝落等三重磨損特征,反應了這種磨損過程的復雜性。而奧氏體相變的產生,使磨損過程更加復雜,表現出其特有的性質。奧氏體摩擦誘發馬氏體相變對滲碳層邊界潤滑磨損特性影響很大,誘發相變過程中,一方面使磨損表面及其附近硬度提高(如圖9),有利于提高滲碳層的耐磨性;另一方面,誘發相變吸收了材料變形和裂紋產生和擴展的能量,使材料耐磨性得到提高。這個作用的大小受兩個矛盾方面的控制,即摩擦誘發馬氏體相變量的多少和外加載荷大小(接觸表面應力大小)。摩擦誘發馬氏體相變量增多,對耐磨性提高的幅度增大;而摩擦誘發馬氏體相變需要有一個超過臨界應力、應變的應力水平,在原始奧氏體量相同的情況下,應力水平越高,誘發馬氏體相變量越大,有利于提高材料的耐磨性。但與此同時,接觸面應力水平提高,材料表面微觀變形增大,發生粘著的幾率增大,磨料嵌入磨損表面的可能性增大,形成表面裂紋油楔旋壁梁壓力增大,這些因素都將導致材料磨損量增大。上述兩個矛盾因素共同作用的結果決定了材料耐磨性的大小。從圖7的試驗結果可以看出,在較低應力水平下,原始奧氏體量大的耐磨性較小;在較高應力水平下,原始奧氏體量大的耐磨性較大。由此可知,在確定選擇構件材料的處理工藝、確定顯微組織和相組成時,為提高其磨損使用壽命,必須首先考慮零部件的使用條件。只有顯微組織與磨損條件相匹配時,才能達到預期的效果。

4、結論

(1)奧氏體相在邊界潤滑磨損條件下會產生摩擦誘發馬氏體相變。相變首先發生在低碳區,相變量隨原始奧氏體量增大、摩擦接觸面應力水平提高而增多。

(2)誘發馬氏體相變有利于提高材料的耐磨性,誘發馬氏體相變量越多,對耐磨性提高的幅度越大。

(3)不同的原始組織適合不同的磨損環境,在較低應力水平下,原始奧氏體少的冷處理試樣耐磨性高;在較高應力水平下,原始奧氏體多的未經冷處理的試樣耐磨性高。

參考文獻

[1]劉喜明.摩擦磨損中的馬氏體相變及其對材料磨損特性的影響[J].金屬熱處理,1997(3):8~12.

[2]董嘉祥.氣體碳氮共滲層中殘留奧氏體對性能的影響[J].金屬熱處理,1983,(9):32~36.

[3]長春汽車研究所.工程材料〔M〕.1983:25.