真空技術在食用油精煉過程中節能環保的措施

研究食用油精煉節能首先要討論在哪些地方有能量消耗、影響能量消耗的因素是什么、哪些能耗是必須消耗的、哪些能耗是可以減少的、哪些能耗是浪費的,然后再討論節能方法。本文主要講述了真空技術在食用油精煉過程中實現節能環保的措施。

1、食用油精煉過程中的損耗及其影響因素

油脂脫臭過程中的損耗通常分為蒸餾損耗和飛濺損耗[4]。

(1) 蒸餾損耗

蒸餾損耗主要包括3 個部分:

①蒸餾出待脫臭油中的低分子醛、酮、不飽和碳氫化合物以及游離脂肪酸等引起的損耗。脫臭的目的就是通過水蒸氣蒸餾除去這些臭味物質,所以這部分損耗應為工藝的必然損耗。

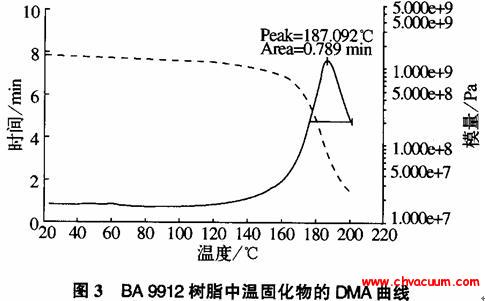

②蒸餾出待脫臭油中甾醇、生育酚等不皂化物引起的損耗。這些成分并不是脫臭需要除去的物質,雖然它們較上述第一部分難于揮發,但仍不可避免會失去一部分。尤其是溫度較高時,不皂化物可能會占餾出物的大部分。實踐證明,當脫臭溫度為250℃~270℃時,油中不皂化物含量約降低60%左右。

③蒸餾出甘油三酸酯引起的損耗。甘油三酸酯比起其它成分是非常難揮發的,但由于它是油脂的主要組分,所以在蒸餾脫臭中也有一定的損失。甘油三酸酯在脫臭條件下的蒸汽壓很低,應該說很難直接蒸餾出去,這部分損失很可能是在脫臭中先被水解成單甘油酯及二甘油酯,然后被蒸出而成為附加脫臭損耗。

(2) 飛濺損耗

在脫臭過程中由于汽提水蒸氣的機械作用而引起油脂飛濺造成的損耗,即為飛濺損耗。當汽提水蒸氣以一定速度噴入油中,在通過油層并由油層表面沖出達到脫臭器頂部時,由于蒸汽本身的動能加上蒸汽在高真空狀態下膨脹產生的動能,從而使部分油脂液滴隨蒸汽沖擊到排氣管內,而且排氣管截面積小于脫臭器截面積,使排氣管內蒸汽流速較大,足以使油滴繼續被氣流帶出脫臭器外,帶出的油脂數量,就是飛濺損耗。

(3) 影響脫臭損耗的因素

蒸餾損耗既包括工藝的當然損耗(臭味物質的損耗),也包括工藝的附加損耗(不皂化物和甘油三酯的損耗)。蒸餾損耗不僅取決于油脂品種,而且脫臭操作條件對蒸餾損耗也有很大影響。試驗證明,脫臭溫度越高,真空度越高,蒸餾損耗越大;溫度低,真空度低,蒸餾損耗就小。有關數據顯示,溫度較真空度對蒸餾損耗的影響較為顯著,尤其是對不皂化物和甘油三酯的影響。因此,降低蒸餾損耗的方法是采用低溫、低真空蒸餾。飛濺損耗是由于汽提水蒸氣的機械作用造成的油脂液滴損耗。它與皂化物和甘油三酯蒸餾損耗不一樣, 但是也屬于工藝的附加損耗,當然也是在脫臭過程中應該盡量減少的損耗。

實踐證明,飛濺損耗的大小主要與蒸汽速率、真空度、脫臭時間以及脫臭器的結構有關。在其它條件一定時,隨著蒸汽速率增加,飛濺損耗增大,尤其是當蒸汽速率超過一定限度(大于臨界速度)后,油滴飛濺損耗將迅速增加。因此,為了降低飛濺損耗,必須控制蒸汽速度的大小,使其小于造成一定油滴飛濺所需的蒸汽臨界速度。真空度越高,飛濺損耗越大;反之,飛濺損耗越小。因此,為了降低油脂的飛濺損耗,真空度達到比大氣壓低667 Pa就可以了。從脫臭時間看,脫臭時間長,飛濺損耗是增加的;反之則低。從脫臭器結構看,油面以上空間較小,有可能增加飛濺損失;脫臭器沒設置防飛濺結構,也會增加飛濺損失。所以在脫臭器結構設計中,除了液面上應留有適當空間外,無論是連續式、半連續式還是間歇式脫臭器都應裝有折流檔板等裝置,以阻檔油滴進入排氣通道,從而降低油滴的飛濺損耗。

2、降低食用油精煉真空系統熱能消耗的方法

(1) 降低冷卻水溫度

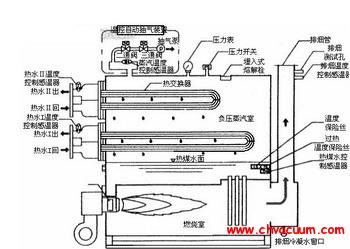

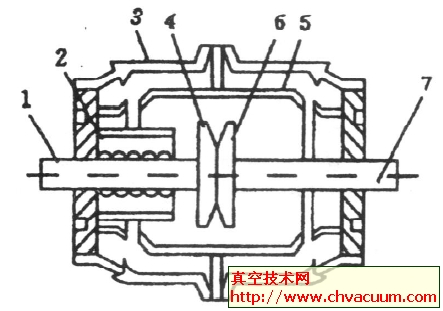

四級蒸氣噴射真空泵一般由4 級蒸氣噴射器和3 級冷凝器組成。前兩級蒸氣噴射器通常稱為增壓器,相互串聯,其排出口與第1 級冷凝器相連,并在這級冷凝器中對大部分吸入氣體和增壓器的蒸氣進行冷凝,以減少后級蒸氣噴射器的負荷。增壓器的作用是壓縮從脫臭塔中抽出的蒸氣至一定的壓力,并在此壓力時在冷凝器中用冷卻水將蒸氣冷凝下來。冷凝器的溫度越低,與此溫度相平衡的蒸氣壓力越低。而根據蒸氣噴射真空泵壓縮比的定義,當吸入壓力一定時,排出蒸氣的壓力越低,增壓器的壓縮比越小,單位時間內工作蒸氣的耗用量就相應減少。因此,降低冷凝器冷卻水進口溫度,保持冷凝器較低的溫度,對降低蒸氣噴射真空泵蒸氣消耗是非常重要的。由二級增壓器的蒸氣流量與冷凝器進口水溫的關系可以計算出,當冷卻水進口溫度由32.2℃降至26.7℃時,可以減少約33%的蒸氣耗用量。

為降低冷卻水進口溫度,可采用深井水,但深井水的一次性使用后排放是不經濟也是不允許的。所以,油廠都設置冷卻水塔對冷卻水循環使用,但冷卻水溫度受環境溫度影響甚大。夏季時,冷卻水溫上升,為保證吸入壓力,蒸氣耗用量將增加,有時甚至無法達到工藝要求的吸入壓力,以致脫臭成品油的質量下降。為保證在夏季時冷凝器仍有較低溫度, 可采取增大循環水池容量、增大冷卻水塔生產量并加大冷卻水用量等措施。

(2) 根據冷卻水溫度變化自動調整蒸氣用量

通常蒸氣噴射真空泵冷卻水進口溫度的設計值為25℃~30℃,生產中大部分使用經冷卻水塔降溫后的循環用水。由于地域和季節的原因,使得冷卻水溫度有很大波動。而據前所述,蒸氣噴射真空泵的必需蒸氣耗用量是隨冷卻水溫度而變化的。如由于冬夏季氣溫的差別,使得冷卻水溫度最多相差15℃,這樣的水溫差別可使蒸氣噴射真空泵的蒸氣耗用量相差9%~50%。因此,在生產中根據冷卻水溫度的變化及時調整蒸氣噴射真空泵的蒸氣用量,對降低蒸氣噴射真空泵的蒸氣消耗有重要意義。

(3) 減少脫臭真空操作中的抽氣量

泵的能耗與被抽氣體量成正比,抽氣量大則蒸氣耗量相應增大。脫臭真空系統抽氣量的來源有3 種。

①來源于油中所含的可汽化物質,即臭味組分。它包括油中所含溶劑、低分子醛、酸、水分以及空氣等。

②來源于脫臭時噴入的直接蒸氣及所夾帶空氣。

③來源于從外部泄到系統內部的空氣。油中臭味組分的量與前處理工序有關應嚴格控制前序工序的操作,使其量達到脫臭的要求。如待脫臭油脂的高效析氣除氧,不僅可避免油脂脫臭時的氧化,也可以減少脫臭時的抽氣量。

3、采用低溫冷凝(干式)真空脫臭方法節能

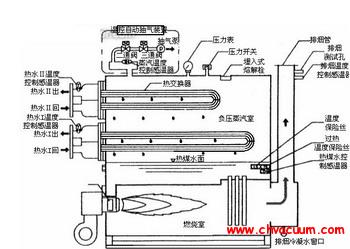

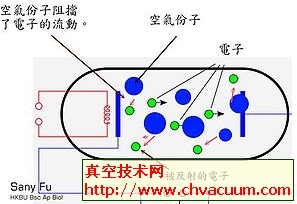

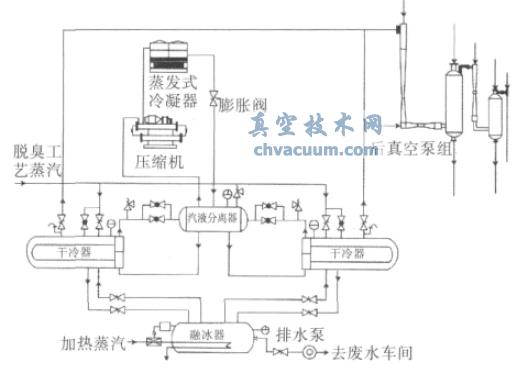

圖5 低溫冷凝(干式)真空系統

油脂脫臭干冷真空系統由制冷裝置、干冷器、融冰裝置及后真空裝置組成,圖5 是干冷真空裝置系統圖[5]。工藝蒸氣進入干冷器后,可凝汽在低溫低壓下凍結于換熱面上,完成結冰過程,不凝汽由后真空泵組抽除。為實現連續生產,配備兩臺或多臺干冷器,交替結冰、融冰。融冰技術分為負壓蒸汽融冰和水噴淋融冰,負壓融冰在真空狀態下,采用水蒸氣進入干冷器進行融冰,水噴淋融冰即在干冷凝完成結冰后,破除真空,泵入熱水至干冷器中進行融冰。后真空裝置可采用一組小型蒸汽噴射泵,因其工作穩定、可靠,也可采用蒸汽噴射泵與液環泵組合,進一步減少水蒸氣耗量。干式—冷凝真空脫臭工藝與傳統噴射泵大氣冷凝方式比較具有以下優點:

①能耗方面:所需蒸汽壓力降低,蒸汽用量也大幅減少;幾乎無需冷卻循環水;

②環保方面:幾乎無廢水排放,易于分離處理;最終排出的氣體中幾乎不含有揮發性物質,無臭氣;

③操作方面:真空穩定,操作靈活,可調節性好,自動化程度高且安全可靠,滿足氣量多變的要求;

④土建維護方面:占用空間小,容易接近,管理維修工作量小。