浮動球球閥密封結構的改進

介紹了鑄鋼浮動球球閥的密封和耐火結構改進設計,論述了檢測結果及性能。

1、概述

近些年來,石油和石化等苛刻工況及企業嚴格的技術規范對球閥的質量要求越來越高,對球閥的閥座密封、閥桿密封、閥門啟閉扭矩和閥門耐火性能等技術指標要求越來越嚴格。經過分析,根據API 6D 標準優化了鑄鋼浮動球球閥的結構,改進了閥座和閥桿的密封性能,真空技術網(http://shengya888.com/)計算后發現相對于結構改進前閥門啟閉扭矩降低了30% ~ 40%。

2、結構分析及改進

2.1、閥座密封結構

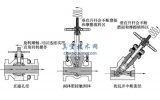

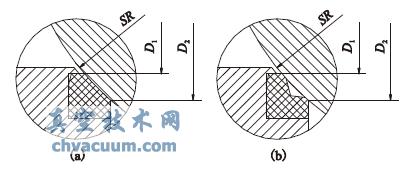

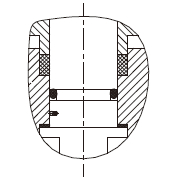

閥座改進前其球形密封面或V 形密封面( 圖1) 與球面吻合形成密封副。所產生的密封力F1為

式中F1———改進前閥座密封面上介質作用力,N

D1———閥座密封面最大直徑,mm

P———設計壓力,MPa

由于球形密封面和V 形密封面較寬,在工作壓力或最大的設計壓力作用下,閥門的啟閉扭矩較大。在高壓情況下,當閥座材料采用尼龍時,由于尼龍吸水率大會造成閥座膨脹,容易使閥座壓緊球體的力過大,增大了閥座預緊力,進而加大了閥門啟閉扭矩,容易使閥桿變形,甚至扭斷,使閥門啟閉失效。

(a) 球形密封面閥座(b) V 形密封面閥座

圖1 改進前閥座密封結構

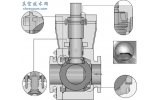

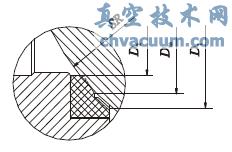

為了改善閥座的受力情況,將閥座密封面改為雙重斜面結構( 圖2) 。根據實際工況和閥座的設計預緊要求,利用聚四氟乙稀的冷流和彈性,在整機裝配后,只要很小的預緊力就能實現低壓氣密封。隨著介質壓力逐漸增加,閥座密封面逐漸加寬,同時閥座的密封力隨著介質工作壓力變化而改變。在實際工況中,介質的工作壓力比設計壓力要小,則密封力F2為

式中F2———閥座結構改進后密封面上介質作用力,N

Dm———閥座密封面最大有效直徑,mm

相對比較,Dm小于D1,而改進后的D1斜面與球面不構成密封副,因D1環形斜面上有球形圓弧槽,使其不產生密封力,而在介質壓力作用下起到支撐球體的作用。閥座結構改進后,由于F2小于F1,則摩擦轉矩T2小于T1。

式中T1———改進前球體與閥座的摩擦轉矩,N·mm

U———球體與閥座的摩擦系數

R———球體半徑,mm

α———密封面與球接觸夾角,( °)

T2———改進后球體與閥座的摩擦轉矩,N·mm

圖2 改進后閥座密封結構

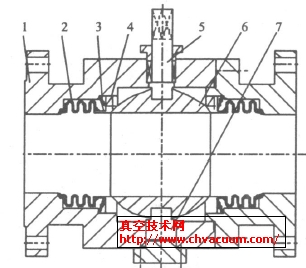

2.2、閥座耐火結構

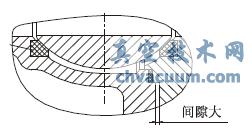

普通的浮動球球閥無法通過API 607 耐火試驗。①球體無支撐,因自重下垂( 圖3) 。②閥座硬面防火凸臺很薄。如果加厚防火凸臺,閥座內徑要加大,球體要加大,閥門外形同時也加大,成本增加,所以防火凸臺尺寸一般僅為1 ~ 3mm 寬。在燃燒期間,防火凸臺軟化變形,和球面接觸部分不能達到密封要求。球體失去閥座支撐后球體下垂,閥座防火凸臺上沿與球體之間出現很大的流通面積,降低了介質壓力,僅為0. 2MPa 的介質壓力無法推動球體與閥座防火凸臺形成密封副,實現密封比壓,導致耐火作用失效。

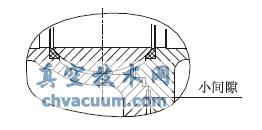

圖3 改進前球體無支撐

為防止球體下垂,在閥體內設一條環形支撐帶( 圖4) . 并在球體下端增加小鋼球和圓柱彈簧,彈簧能防靜電,又能起到支撐球體的作用。將閥座防火凸臺改為弧形圓角,燃燒后不變形。改進后,球體由環帶支撐,防止燃燒后下垂,依靠介質壓力將球體推向弧形圓角閥座密封面實現密封。因采用R 形圓角閥座的內徑縮小,球體縮小,閥體外形也隨著減小,使閥門結構湊,自重降低,機加工和檢測方便,加工精度容易得到保證,從而降低生產成本。

圖4 改進后球體支撐結構

2.3、閥桿密封結構

閥桿密封填料磨損或預緊比壓不夠等原因會造成閥桿部位泄漏。不易燃介質及沒有耐火要求的閥門,填料可以采用聚四氟乙烯或石墨。有耐火要求的閥門,填料必須采用石墨,但石墨密封件啟閉容易泄漏。改進后的閥桿密封增設一道O 形圈密封( 圖5) ,使閥桿具有雙重密封功能,在正常使用狀態實現密封。在O 形圈燒毀時,石墨起到防火作用,達到了API 607 的耐火要求。

圖5 改進后閥桿密封

3、檢測試驗

(1) 閥座密封和扭矩測試

改進后的閥門按照API 6D 規定,采用低壓0. 6MPa 氣體進行閥門密封測試,測試結果100% 零泄漏。

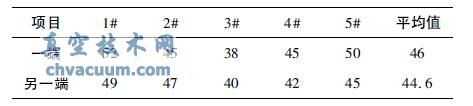

扭矩測試采用5 臺4in. ( 100mm) - 150 磅級球閥進行檢測。在腔體帶壓下,通孔一端帶壓,一端通向大氣,閥門由關閉到開啟。試驗合格后,采用相同的方法對另一端通孔進行試驗( 表1) 。

表1 球閥扭矩測試值N·m

API 6D 標準要求,加在扳手上的最大操作力不應超過360N,扳手的長度應小于閥門結構長度的2倍,對于4in. ( 100mm) - 150 磅級的球閥,扳手的最大長度為458mm,設計手柄長度L 為360mm。根據測試結果,最大扭矩T = 52N·m,作用在手柄上的最大操作力為F = T /L 為145N,符合API 6D 操作力F < 360N 的要求。

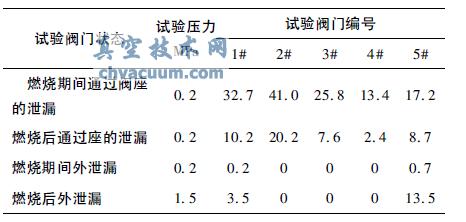

表2 耐火試驗的泄漏量ml /min

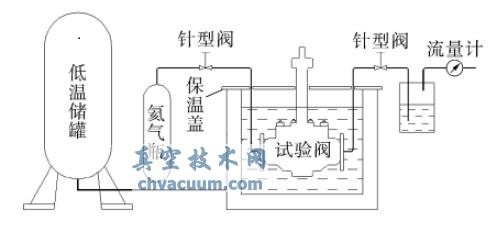

(2) 耐火試驗

耐火試驗閥門是在一批( 50 臺) 4in. ( 100mm)- 150 磅級的球閥中抽取5 臺進行試驗( 表2) ,其結果與API 607 耐火試驗規定的要求比較。燃燒期間允許通過閥座的泄漏標準值是400ml /min,實測最大泄漏量為40ml /min。燃燒后允許通過閥座的泄漏標準值是160ml /min,實測最大泄漏量為20. 2ml /min。燃燒期間允許外泄漏的標準值是100ml /min,實測最大泄漏量為0. 7ml /min。燃燒后允許外泄漏的標準值是100ml /min。實測最大泄漏量為13. 5ml /min。所有項目均符合API 607 耐火試驗的要求。

4、結語

通過試驗檢測,改進后閥門的各項指示均達到API 6D 管線閥門標準的要求,適用性更廣,質量穩定,操作省力,密封性能好,適應耐火工況要求。