從煤制油工藝淺談金屬密封耐磨球閥的選型及應用

詳細描述了在煤制油工藝過程中金屬密封耐磨球閥的選型、市場需求和應用領域,并且分別介紹了當今有代表性的美國MOGAS浮動球耐磨球閥產品和德國HARTMANN固定球耐磨球閥技術特點。

一、前言

金屬密封耐磨球閥是近年來技術發展最快的閥類之一,作為一種用來實現要求耐磨損的管路系統截斷及流量控制的部件,廣泛應用于開發煤基液體燃料,推進煤炭液化工程建設,促進煤炭開發力度和轉化,發展大型煤化工成套設備、煤制油、煤制烯烴等。

二、煤制油工藝過程及優缺點

1. 煤制油工藝過程煤制油工藝是以煤炭為原料,通過化學加工方法將固態的煤轉化合成為液態的石油燃料產品,其工藝可分為直接液化和間接液化。

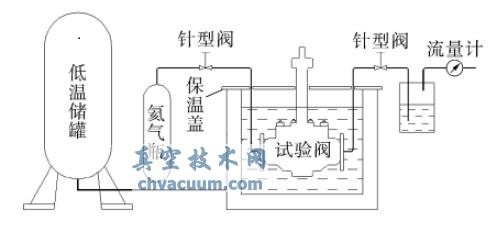

(1)直接液化直接液化是先將煤炭磨成煤粉與溶劑配制成油煤漿,然后在高溫、高壓下將煤中復雜的有機高分子結構直接轉換為較低分子液體燃料,在精制后制得優質的油品。工藝過程如圖1所示。該流程優點是:

1)液化油效率高,可高達63%~68%;煤消耗量小,生產1t液化油,需消耗洗精煤2.4t左右。

2)餾分油以汽油、柴油為主,目標產品的選擇性相對較高。

3)油煤漿進料設備體積小,投資低,運行費用低。

該流程缺點是:

1)反應條件相對較苛刻,液化壓力、溫度要求過高,液化壓力達到17.0~30.0MPa,液化溫度430~470℃。

2)出液化反應器的產物組成較復雜,液、固兩相混合物由于黏度較高,分離相對困難。

3)氫耗量大,一般在6%~l0%。

(2)間接液化間接液化是將煤炭在高溫下氣化, 轉化為合成氣(一氧化碳和氫氣),再經過費-托合成可制得優質燃料(汽油、柴油和航空燃料)和化工原料。

該流程優點是:

1)合成條件較溫和,反應壓力2.0~3.0MPa,反應溫度低于350℃。

2)轉化率高,如SASOL公司SAS工藝采用熔鐵催化劑,合成氣的一次通過轉化率達到60% 。

該流程缺點是:

1)反應物均為氣相,設備體積龐大,投資高,運行費用高。

2)煤基間接液化全部依賴于煤的氣化。

3)合成副產物較多,目標產品的選擇性相對較低。

4)煤消耗量大。

三、金屬密封耐磨球閥特殊要求及特點

1. 特殊要求

使用溫度最高 550℃。閥座密封等級要達到ANSI/FCI 70-2的ClassⅤ級/API 598。動作時間5~10s(氣動裝置)。閥門動作頻繁,采用高強度軸承及高性能的執行機構。硬密封的球體和閥座都進行表面硬化處理。介質為飛灰或煤渣+N2,有很強的腐蝕性。用于渣水介質的閥門,既要耐磨,同時也要耐強腐蝕性介質的侵蝕。介質含酸性物質,閥門材料應符合NACE MR-0103、NACE MR-0175要求。閥門中與介質接觸的零部件禁銅。現場儀表及附件防護等級達到IP65~68,防爆等級達到ExdⅡCT4。

2. 特點

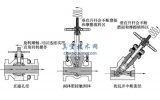

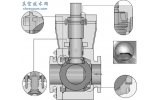

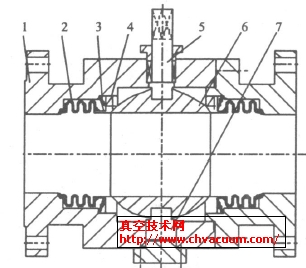

( 1 ) 超高耐磨性采用球面和閥座噴涂WC(碳化鎢),噴涂層厚度為0.2~0.4mm,硬度為65~70HRC,具有很高的耐磨壽命。

(2)耐腐蝕對于渣水類有腐蝕性的閥體材料介質采用奧氏體不銹鋼、雙相不銹鋼、英康乃爾合金,具有良好的耐蝕性。

(3)密封結構設計采用彈簧加力閥座,使閥座向球體移動,高精度加工技術確保密封等級,滿足ANSI/FCI 70-2的ClassⅤ級/API 598密封試驗標準。

(4)雙密封閥座每個閥座是獨立可浮動的,設計成由內壓自動密封(雙活塞效應)來切斷介質,是雙向雙密封型(DBB)。

(5) 閥桿防噴出設計 閥桿為與球體分離結構,并按ASME B16.34、API608、ISO 17292(BS 5351)標準進行防噴出設計。

(6)公稱通徑全通徑結構(最小通徑按API 6D規定)。

(7)可操作性所有球閥可配手動操作器或1/4轉動力驅動裝置(法蘭按照ISO 5211配置)

(8)氣動裝置選型合理的氣路配置確保閥門開關時間滿足要求。

四、特級耐磨球閥技術說明

1. 材料

Class600~1500lb(1lb=0.45kg,下同)級的常溫(-29~200℃)級耐磨球閥,閥體材料為ASTM A105碳鋼鍛鋼球閥,它的球體選用ASTM A182 F304。對于有強腐蝕工況時, 閥體材料可采用奧氏體不銹鋼、雙相不銹鋼、Inconel625(HastelloyC-276)。Class2500lb級的高溫(300~510℃)級耐磨球閥,閥體材料為A182 F22或A182 F347不銹鋼鍛鋼閥體,球體選用Inconel718。

2. 設計

金屬密封耐磨球閥設計結構適用于輸送介質為黑水和渣水及水煤漿等含固體顆粒的介質,該類介質的耐磨球閥的球體和閥座用超聲速噴涂(HVOF)JK117{(WC)/17Co};或閥座堆焊STL12#(D812)硬質合金, 球體用超聲速噴涂(HVOF) J K117{(WC)/17Co}。

3. 閥桿

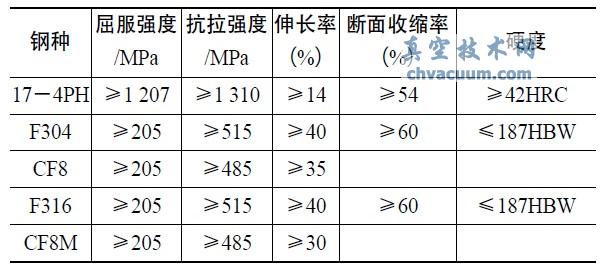

閥桿采用沉淀硬化不銹鋼17-4PH(見表1)或A638 660。

表1 17-4PH沉淀硬化不銹鋼和不銹鋼常溫力學性能比較

六、應用領域及研發意義

1.煤化工

煤化工是將煤通過熱加工和催化加工,轉化為各種燃料和化工產品的過程。我國石油資源緊缺,但煤炭資源豐富,因此,采用煤化工產品代替石油產品在我國得到了迅速的發展,大量的煤化工項目以及煤制油項目正在我國興建。煤化工及煤制油項目首先要進行煤氣化,煤氣化是將煤、焦炭等固體燃料,在高溫下與氣化劑反應,轉化為氣體產物和少量殘渣的過程。煤氣化用的氣化劑主要是水蒸氣、高壓高純度氧氣或它們的混合氣,氣化反應包括了一系列均相與非均相化學反應。所得氣體產物因所用原料煤質、氣化劑的種類和氣化過程不同而具有不同的組成,可分為空氣、煤氣、半水煤氣及水煤氣等。

煤制油、油改煤、煤氣化等煤化工項目對閥門的要求非常嚴格,要求閥門具有高耐磨、耐沖刷、防結垢、防結疤及快速切斷等功能。高壓(一般采用Class600~1500壓力級)、高溫、介質(煤渣)硬度非常高、起閉頻繁(30min動作一次)、口徑大(一般為DN300~DN450)、起閉速度快(一般為3~10s),而且對煤氣化閥門要求密封性能好,可靠性高。目前市場上特級耐磨球閥在“德士古爐”煤化工和煤制油行業的介質為煤漿;黑水系統及灰漿系統因煤漿中含有大量特硬固體顆粒,煤漿會在閥門內沉積、堵塞;介質為黑水和渣水的球閥,有渣漿等特硬固體顆粒,且易結垢又很難清除。都大量采用特級耐磨球閥。

2.晶硅領域

在晶硅生產領域的硅粉處理中,閥球容易被硅粉包裹,導致泄漏等問題的出現,硅粉由于硬度高的原因,在輸送的過程中,閥門的密封面在硬度高的硅粉不斷沖刷下,逐層剝落,嚴重地影響了閥門的密封性能,導致閥門的使用壽命短。針對這種情況,國內高性能金屬密封耐磨球閥在金屬密封面表面采用超聲速噴涂碳化鎢材料,其耐高溫在430℃左右,硬度≥70HRC。

3.PTA行業

在含有溴離子和精對苯二甲酸固體顆粒的 PTA裝置用耐腐蝕、耐高溫、耐磨損的硬密封球閥,要使用材質為哈氏C-276合金耐高溫、耐腐蝕、耐磨損的硬密封球閥,蘭州高壓閥門有限公司開發了此領域的專利耐高溫、耐腐蝕、耐磨損硬密封球閥(專利號ZL201020694739.4)。

4.火力發電行業

國內火力發電機組單機容量和參數等級的不斷提高,對發電設備的耐磨損、耐腐蝕、耐高溫及抗氧化等性能提出了更高要求。電廠設備中磨損、高溫腐蝕問題,給電站設備帶來安全隱患和事故,增加了檢修費用,降低了發電設備的利用率。熱噴涂技術作為材料表面強化、保護和尺寸恢復的新技術,能夠提高發電設備的利用率,減少設備的檢修費用,對降低發電成本有重要的意義,在設備維修、機械制造中得到廣泛應用。在高溫、高壓的條件下,高溫高壓疏水系統閥門的內部泄漏將造成巨大的能源浪費,且增大系統磨損。研制開發高溫、高壓、金屬密封耐磨球閥具有技術優勢,可以解決熱力系統的高品質介質泄漏以及設備磨損等問題。高溫、高壓、金屬密封耐磨球閥科研開發項目的重點是將超聲速熱噴涂技術進行引申,因為這一技術在電站汽輪機末級葉片防水蝕、大幅度提高汽輪機和鍋爐等設備的關鍵部位防磨損能力方面具有廣闊的應用前景。高溫、高壓、金屬密封耐磨球閥的應用可解決目前我國多數電廠存在的鍋爐、汽輪機本體及管道疏放水高性能閥門的配備問題,這將有效減少高品位工質內部泄漏,并對熱力系統進行有效優化,提高機組熱效率。高溫、高壓、金屬座球閥在電力行業的推廣應用,可替代進口的同類產品,提升我國高溫高壓閥門的技術水平,有效降低企業的設備采購成本。

七、結語

因煤制油工藝過程中同時存在氣-液-固三相混合物介質,對閥門需求提出耐高溫、耐高壓、耐磨、耐蝕、耐沖刷、抗熱循壞和零泄漏的新要求。作為具有全通徑、大流量、低流阻及開關方便等優點的金屬密封耐磨球閥將獲得快速發展,將逐步從低壓、常溫到高壓、高溫,促進了球閥應用范圍的擴大和發展。因此,高溫、高壓、耐磨、耐沖刷球閥將獲得迅速發展,并且具有廣泛的應用領域。