裝配式輸油管線用減壓站設計研究

1、概述

一種DN150快速裝配式輸油管線,在途經大落差地段時,可能發生靜態超壓、動態超壓或靜動態雙超壓,需要設計試制配套的減壓站。這種快裝式輸油管線主要由人工連接,作業時容易夾帶雜質,使輸送介質潔凈度下降。管線工況(流量、壓力)變化大,要求減壓站具有較強的自適應性,以保持閥后壓力的穩定。節流壓差大,輸送輕質油品時容易產生汽蝕作用,使水力沖擊加劇,導致閥內件過早損壞。因此,應該根據管線工作環境和工況特點設計試制減壓閥,并設計適應裝配式輸油管線的減壓工藝流程和減壓站。

2、減壓閥方案設計

一般來說,活塞式減壓閥和薄膜式減壓閥較能適應高壓、大流量的減壓要求。裝配式輸油管線大部分時間處于儲存狀態,一旦需要使用必須能夠立即投入正常工作。而薄膜式減壓閥使用壽命相對較短,因此,選擇先導活塞式減壓閥和直接作用活塞式減壓閥進行分析。

2.1、先導活塞式減壓閥

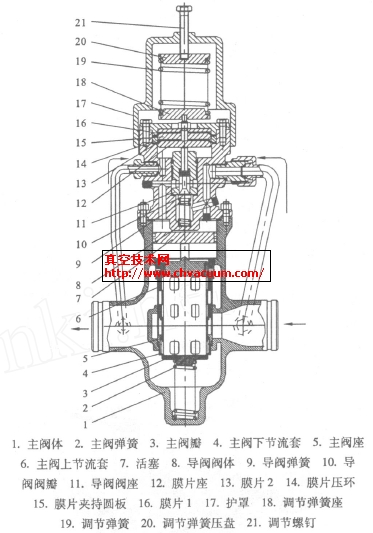

先導活塞式減壓閥(圖1)輸送介質時,減壓閥出口壓力增加,膜片下方壓力上升,壓縮調節彈簧,導閥閥瓣在下方彈簧作用下向上移動,進入活塞上腔的介質壓力減小,于是主閥瓣在介質壓力和下方彈簧的作用下向上運動,主閥瓣開度減小,流速增加,壓降增大,閥后壓力減小。當出口壓力減小時,膜片下方壓力下降,調節彈簧推動膜片向下運動,導閥閥瓣向下移動,進入活塞上腔的介質壓力增大,推動主閥瓣向下運動,主閥瓣開度增大,流速減小,壓降減小,閥后壓力增大。閥后的出口壓力始終由調節螺釘整定的壓力。

圖1 先導活塞式減壓閥

管線停輸后,減壓閥出口壓力由于后面管線內輸送介質的“充裝”作用繼續增加,膜片下方壓力繼續上升,調節彈簧進一步壓縮,導閥閥瓣在下面彈簧作用下繼續向上移動,進入活塞上腔的介質壓力減小,于是主閥瓣在介質壓力和下面彈簧的作用下向上運動,主閥瓣開度減小,減壓閥活塞繼續向上運動,開度越來越小,當減壓裝置出口增加到一定值時,減壓閥密封面密合,達到密封,從而隔斷管線,防止減壓裝置后面管線內的壓力繼續升高。先導活塞式減壓閥精度較高,但先導閥容易堵塞,結構復雜,成本相對較高。

2.2、直接作用活塞式減壓閥

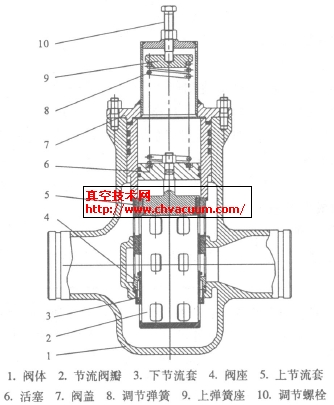

直接作用活塞式減壓閥(圖2)在出口壓力增加時,活塞向上運動,閥開度減小,流速增加,壓降增大,閥后壓力減小。當出口壓力減小時,活塞向下動,閥開度增大,流速減小,壓降減小,閥后壓力增大。閥后的出口壓力始終由調節螺釘整定的壓力。管線停輸時,減壓閥下游管線內的壓力由于“充裝”作用繼續增加,減壓閥活塞繼續向上運動,開度越來越小,當減壓裝置出口增加到一定值時,減壓閥密封面密合,達到密封,從而隔斷管線,防止減壓裝置后面管線內的壓力繼續升高。與先導活塞式減壓閥相比,直接作用活塞式減壓閥結構更簡單,比較適合惡劣工作環境,長期工作可靠性較好,成為最后設計方案。

圖2 直接作用活塞式減壓閥