采油井口裝置用閘閥閥體的三維靜態有限元分析

以某廠生產的采油井口裝置用閘閥為例,建立了閥體的三維實體模型,采用ANSYS平臺,對工作和靜水壓試驗工況下的閥體進行了有限元計算,按第四強度理論和閥門設計標準進行了結果分析。結果表明,局部存在高應力區域,但總體上該設計是安全的。

采油樹是井口裝置的重要組件之一,主要由套管閘門、總閘門、生產閘門、清蠟閘門、油管四通或三通及油嘴等部件組成,用以控制和調節油井的自噴生產,引導噴出的油氣進入輸油管線,保證錄取油壓、套壓、計量油、氣產量、取樣及清蠟等工作[1,2]。工作過程中,井口裝置承受高壓作用,是典型的特種設備,其每個組成零部件都需有足夠的強度。因此,為了保證井口裝置在運行過程中的安全性和使用壽命,對井口裝置進行受力分析,找出應力分布規律和危險部位,對改進井口裝置設計是必要的。

閘閥是井口裝置的關鍵部件,90年代中期,由于計算方法的限制,只能根據工程力學中的一些經驗公式和簡化方法來進行估算,這種計算并不能全面反映閥體這樣復雜結構的受力情況,也不能給設計人員指出閥體的薄弱環節和改進措施。90年代后期,隨著計算機技術和力學理論的發展,有限元法在閥門產品的設計和分析中發揮了重要作用[3,4]。筆者以某石油機械廠生產的井口裝置用閘閥為例,采用有限元法和ANSYS平臺對閥體的強度進行了計算,并將計算結果與簡化計算結構進行了對比,為采油井口裝置用閥體的設計和改進提供了參考依據。

1、井口裝置用閘閥閥體的理論簡化計算

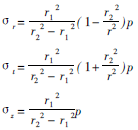

閘閥閥體可簡化為等壁厚的厚壁圓筒,其內徑為r1、外徑為r2,令r2/r1=k。若筒體軸向很長,且不計筒體端部的影響,筒體的幾何形狀、載荷和支承沿z軸均沒有變化,筒體沿軸線方向的應變為常數。根據彈性力學理論和拉梅公式,可得在均勻內壓p的作用下,筒壁上任一點處的徑向應力σr、切向應力σt和軸向應力σz[5]:

其中徑向應力σr為壓應力,切向應力σt為拉應力,軸向應力σz為拉應力。最大切向應力σmax出現在r=r1的內壁處,由式(1)可得:

井口裝置閘閥閥體常選用塑性材料制成,故在對閥體進行強度計算時,選用第四強度理論進行校核。由第四強度理論(形狀改變比能理論)可知閥體材料的等效應力σ應滿足:

將閘閥閥體的內外徑r1、r2,工作內壓p代入式(3)計算,得內壁處等效應力σ=243MPa。

2、井口裝置用閘閥閥體的有限元分析

2.1、閥體的設計參數

井口裝置用閘閥閥體結構如圖1所示,閥門的技術條件如下:材料 ZG35Mo;彈性模量 205GPa;屈服極限 560MPa;強度極限 720MPa;泊松比 0.29;工作溫度 0~50e;額定工作壓力 0~35MPa;水壓試驗壓力 70MPa。

圖1 閘閥閥體結構示意圖

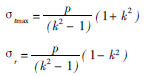

2.2、閥體模型的簡化和建立

基于ANSYS平臺對DN52閘閥閥體進行了實體建模,建模過程中嚴格按照圖紙要求進行,對不影響應力分析的鑄造圓角、小的倒角等細小結構進行了簡化。考慮到閥體的結構和載荷均對稱,為節省計算資源,同時為了將閥體內腔暴露出來,便于載荷施加,取閥體的1/2模型進行計算。閥體為非規則的實體,采用10節點四面體單元,通過Te-tMesh完成對閥體的網格的自動劃分,對可能產生應力集中的區域進行了網格的局部細化,網格劃分結構如圖2所示。

圖2 網格劃分

2.3、邊界條件和載荷

閥體工作壓力為35MPa,根據SY/T5127-20025《井口裝置和采油樹規范》可知,閥體的水壓試驗壓力為70MPa[6,7]。考慮兩種工況:工作時,閥體內表面施加載荷為35MPa;水壓試驗時,閥體內表面施加載荷為70MPa。

閥門在工作時,閥體的外表面有較好的保溫材料包裹,可認為閥體溫度分布是均勻的,系統的熱應力很小,在此不做分析。另外,在模型中沒有考慮螺栓的預緊力和閥體自重產生的影響。

由于對稱性,規定xoy平面上不許有z方向位移。工作狀態時,閥體的兩端及頂端均與管線連接,而水壓試驗時,閥體的兩端及中端均用盲板封住,并固定在試驗裝置上,故把閥體兩端和頂端看作簡支約束,在對稱面和法蘭各端上施加相應的位移約束。施加邊界條件和載荷后的有限元計算模型如圖3所示。

圖3 有限元計算模型

2.4、有限元計算結果分析

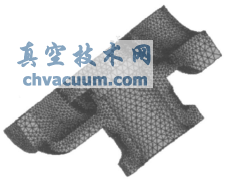

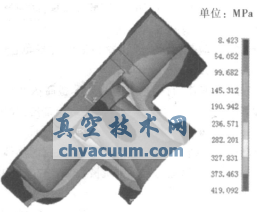

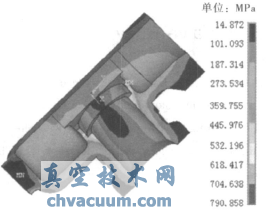

通過計算,獲得了閥體詳細的應力應變分布情況和等效最大應力的實際位置。筆者采用第四強度理論,以等值線的形式給出閥體工作和水壓試驗時的應力分布情況(圖4、5)。從圖4、5中可以看出,結構的危險部位在其內表面,相慣線部位的應力值較大,有應力集中的現象,而遠離相慣線部位應力值大幅度降低,趨于平坦。

圖4 工作時等效應力

圖5 試壓時等效應力

工作和水壓試驗時,應力分布規律趨勢一致,相慣交叉處等效應力值最大,分別為419.092、790.858MPa。試壓時,等效應力值已高于其屈服極限560MPa,根據自增強理論,承受內壓的設備服役前做適度超載處理,使其應力集中處發生塑性變形,產生殘余壓應力,提高其彈性承載能力,再考慮應力集中現象。因此閥體承受790MPa的試壓載荷是不會對其承載能力產生過多的不良影響[4],增大過渡圓角、相慣直徑或服役前適當超載處理,均可提高其彈性承載能力和疲勞壽命。

工作時,除去個別的壞單元和應力集中區域,連續區域應力值多在54.052~373.463MPa,高峰值(190.942~373.463MPa)主要集中在閥座與閥體相連接的密封面處,原因是該處為結構不連續處,按峰值370MPa計算,安全系數為1.50。同理,試壓時安全系數為1.02,應力校核條件滿足σ≤[σ]。

對比等效應力的有限元計算和理論計算結果,可知有限元計算值是理論值的1.5倍,故在進行井口閥體初步結構設計和強度計算時,可將閥體內壓乘1.5后,代入理論簡化公式計算。

水壓試驗下的閥體總的x軸向位移和閥體總變形分別如圖6、7所示。閥體與閥板接觸處軸向最大位移值為0.0145mm,與閥板相接觸區域的總變形值為0.0509~0.0764mm,平均值為0.0637mm。考慮閥體剛體要求及其密封性,按總位移L≤0.001DN計算[8],總位移應小于0.065mm(閥體直徑為65mm),對比有限元計算結構,可知密封效果好,滿足設計要求。

圖6 x軸向位移

圖7 閥體總變形

3、結論

3.1 基于ANSYS平臺,采用有限元法對閘閥閥體結構進行工作和水壓試驗時靜態有限元分析,得到應力和位移分布規律,找到了危險點的位置。

3.2 工作時,連續區域應力高峰值多在190.942~373.463MPa,主要集中在閥座與閥體相接的密封面處,安全系數為1.5,總位移值為0.0637mm,強度和剛度均滿足設計要求。

3.3 將井口閘閥閥體簡化為厚壁壓力容器進行計算時,可將閥體內壓乘以1.5后,代入簡化公式進行初步結構設計和強度試算,然后用有限元方法校核。

參考文獻

[1]文志雄,張斌,辜志宏等.井口裝置和采油樹的特種設備制造許可[J].石油機械,2007,35(2):58~60.

[2]周思柱,景華斌,范杰.石油井口閘閥閥體三維參數化設計[J].石油天然氣學報,2009,31(6):154~157.

[3]周思柱,袁新梅,羅穎萍.井口閥體有限元計算與簡化計算的比較[J].石油天然氣學報,2005,27(2):256~257

[4]陶春達,艾志久,劉春全等.井口裝置PFFA35/65-C88閘閥的有限元分析[J].西南石油學院學報,1997,19(4):95~97.

[5]徐芝綸.彈性力學簡明教程[M].北京:高等教育出版社,2000:70~72.

[6]SY/T5127-2002,井口裝置和采油樹規范[S].北京:石油工業出版社,2002.

[7]鄭泳,鄭家偉,肖力彤等.140MPa超高壓井口閘閥閥體的有限元強度分析[J].鉆采工藝,2010,33(1):65~67.

[8]龐銘軍,張鎖龍,裴峻峰等.大口徑球閥的閥體設計和三維數值模擬[J].化工機械,2005,32(6):385~388.