金屬用無機膠粘劑在閥座與閥體固定及密封中的應用

闡述了金屬用無機膠粘劑在閥門閥座與閥體固定及密封粘接中的應用,介紹了氧化銅無機膠粘劑的性能及其在盤閥中的操作工藝和檢測過程。

1、概述

近年來,隨著國內石油、化工和電力建設項目的快速發展,對閥門的材料選擇和結構設計等方面提出了更高的要求。其中,化工行業的閥門逐步向著大口徑、高溫高壓、防腐蝕及耐沖刷等要求設計和制造,特別是部分特殊工位的耐磨閥門要求全壽命動作次數已在10 萬次以上。以煤化工行業的煤鎖斗、渣鎖斗等工況使用的閥門為例,其密封面長期處于介質環境中,受到介質的腐蝕、介質中的固體顆粒( 硬質點硬度高達約50HRC) 對密封面的持續沖刷,同時還存在著介質壓力及密封比壓作用下的密封副之間的磨損,工況條件相當惡劣。為提高密封面的抗腐蝕、抗沖刷、抗磨損等性能,部分閥門的閥瓣及閥座材料選用了整體燒結硬質合金。真空技術網(http://shengya888.com/)認為其硬度高達90HRA,優異的耐磨、耐腐蝕及耐沖刷性能完全滿足使用要求。但整體燒結硬質合金閥座與閥體之間的固定和密封方式卻存在一定的難度。

2、分析

硬質合金與普通鋼閥座與閥體的固定和密封方式的連接一般為銅焊和機械式固定,但兩種方案均有一定的局限性。機械固定其零件多,結構復雜,加工及裝配難度都較高,并且在高溫工況下,作為機械固定中常用的螺紋結構并不可靠,容易出現松脫、失效的現象。而銅焊雖然強度高,結構緊湊,零部件少,但被焊接兩工件都要采用焊槍加熱,且焊料合金的加熱最低流動溫度一般不低于618℃。因而,高溫對閥座與閥體施焊部位帶來的變形對于閥門密封性能的影響不可忽視。這種情況下,能夠成功的使用膠粘劑實現閥座與閥體的固定及密封就顯得尤為重要。

2.1、粘接的基本原理

粘接是一個復雜的物理、化學過程。粘接力的產生,不僅取決于膠粘劑和被粘物表面結構與狀態,而且和粘接過程的工藝條件密切相關。粘接力的來源也是多方面的。①存在于原子(或離子) 之間的化學鍵的作用。②分子間的作用力。③金屬被粘接物與高分子膠粘劑之間的界面靜電引力。④作為有效改善粘接效果的被粘接面機械作用力。

2.2、無機膠粘劑的選擇

閥門使用溫度范圍廣,有機膠粘劑耐熱性能非常有限,即使高性能的芬雜環樹脂膠粘劑也只能在200 ~400℃使用。相比有機膠粘劑,無機膠粘劑耐熱性能更優異,已有耐溫800℃ 以上的產品。無機膠粘劑具有不燃燒、耐高溫及耐久性能等特點,可滿足閥門防火、高溫、高壓及長壽命的工藝要求。其中無機膠粘劑包括硅酸鹽類、磷酸鹽類、氧化銅及常用金屬用無機類膠粘劑配方。

2.3、氧化銅無機膠粘劑配方及性能

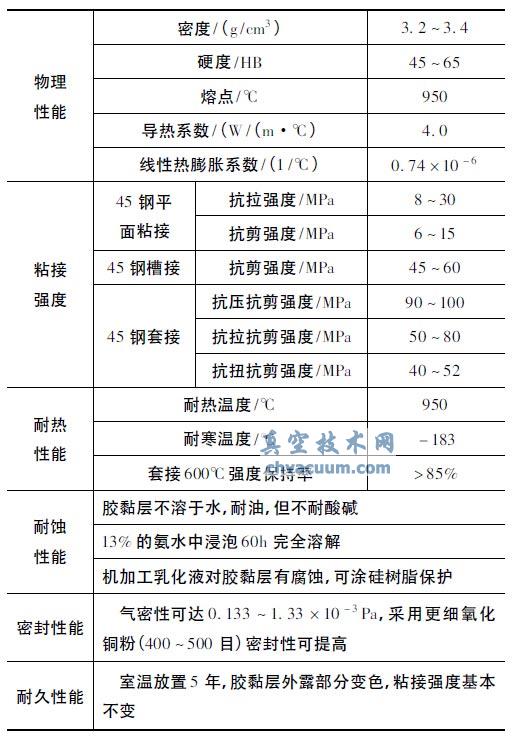

氧化銅無機膠粘劑(表1) 由濃縮磷酸、氧化鋁及氧化銅粉構成。粘接過程的主要反應式為2H3PO4+3CuO→Cu3(PO4)2·3H2O

表1 氧化銅無機膠粘劑的性能

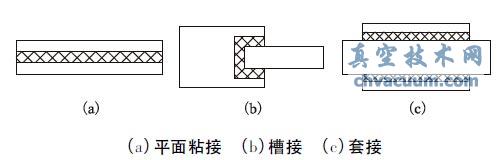

2.4、粘結接頭形式與區別

金屬粘接接頭在使用中可能受到的力有拉力、剪切力及扭力,不均勻扯離力和剝離力等。根據受力情況,應有不同的粘接接頭形式,但最基本的接頭結構主要有平面粘接接頭、槽接接頭和套接接頭(圖1) 。平面粘接接頭( 圖1a) 粘接面積大,可以獲得較高的粘接強度。槽接接頭( 圖1b) 其任何方向上的力均可分解為拉力和剪切力,因此也可獲得較高的粘接強度。套接接頭(圖1c) 是將零件插入另一零件的孔內,由于套接接頭在承受負荷時所受的作用力為純剪力,其粘接面積大,因此強度很高。適用于圓管與圓棒等的粘接,但其膠粘層厚度均勻性不易控制,需要專用的操作工裝來保證兩零件中心位置的同軸度,進而保證膠粘劑在粘接面的均勻度以提高粘接質量與強度。

圖1 接頭結構

2.5、影響膠粘劑粘接強度的因素

在實際應用過程中,有許多因素影響無機膠粘劑粘接強度。

①表面粗糙度及表面處理。被粘物表面的粗糙程度決定了機械粘接力,機械粘接力是通過加強濕潤及吸附作用而得到的。被粘物表面增加粗糙度等于增加表面積。實驗證明,粘接表面糙化增大了實際面積,有利于粘接強度的提高。

②膠黏層固化過程中因體積收縮而產生的內應力。當內應力超過粘接應力時,粘接強度就會顯著下降,膠黏層便可能失效。

③由于膠粘層與被粘物的熱膨脹系數不同,在受熱或冷卻時產生的冷熱應力。通過改變固化工藝( 采用逐步升溫或緩慢冷卻等方式) 以及選擇熱膨脹系數接近被粘物的膠粘劑來減少冷熱應力對膠黏層粘結力的影響。

④環境的作用。被粘物表面是否潔凈,粘接環境的濕度、溫度等因素可能對粘接帶來的不利影響。

⑤膠粘層固化時的附加壓力及其厚度。在粘接時,向粘接面施加一定的壓力,使膠粘劑更容易充滿被粘接表面的微小孔洞甚至微觀的毛細管,減少局部粘接缺陷。另外,膠粘層的厚度也影響其粘接的強度。

⑥其他化學因素的不利影響。考慮到膠粘劑的成分及在不同工況下可能存在的局限性,需要在膠粘劑選擇初期就做出相對合理的判斷。

3、應用

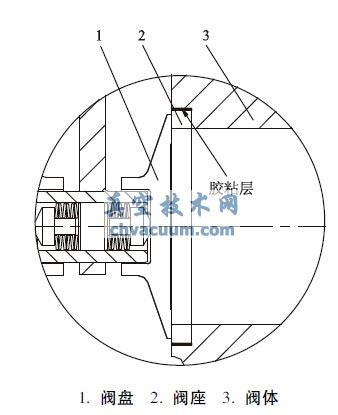

近年來,越來越多的耐磨閥門在閥芯的選擇上采用了整體燒結硬質合金加工。盤閥作為近幾年在耐磨行業興起的新型閥門,其閥芯也正是由于采用了整體燒結硬質合金加工而使其具有優異的耐磨損、耐沖刷及耐腐蝕性能。盤閥口徑大,壓力高,安全性能要求高。其閥體與閥座之間就采用了套接的結構形式使用氧化銅膠粘劑實現粘接連接。

3.1、閥座粘接厚度

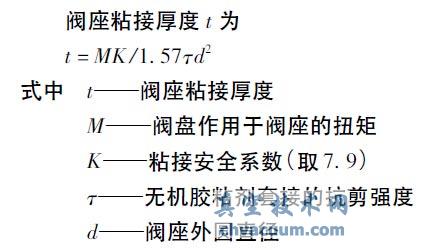

盤閥閥芯結構如圖2,采用膠粘劑粘接對閥座的厚度進行校核。

圖2 盤閥閥芯

3.2、涂膠量及間隙的控制

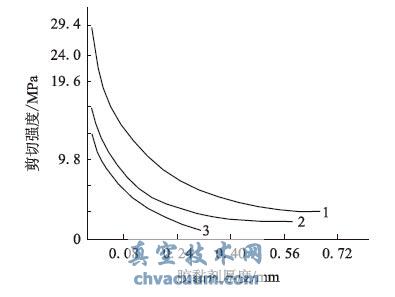

涂膠量直接關系到膠黏層的厚度,其厚度又決定了膠黏層的粘接強度(圖3) 。

圖3 膠粘劑厚度對粘接強度的影響

膠層太厚,粘接強度急劇降低。而對于不同膨脹系數材料的粘接,膠層太薄,容易產生形變應力。此外,膠黏劑層太薄也容易導致局部缺膠,影響粘接質量和強度。膠黏層厚度控制在0.08 ~0.15mm 為宜。

3.3、粘接工藝

盤閥閥座與閥體近似套接接頭的粘接工藝。

①機械處理。為增大粘接面積,用砂紙或鋼絲刷對被粘接面進行毛化處理,以表面粗糙度Ra = 12.5 ~25μm 為宜。

②脫脂處理。可采用汽油、乙醇、丙酮或甲苯等對零件被粘接表面進行去油、除銹和風干等處理。

③配膠。根據所選膠粘劑規定的比例調配,當次使用有剩余時不能留作后續使用。

④涂膠。將調配的膠粘劑均勻涂抹于閥座槽側面及底部角落。

⑤壓入閥座。緩慢旋轉將閥座壓入閥體,要求膠粘劑從閥座外圓周圈均有溢出,表明套接面已全部覆蓋,在膠粘劑固化前清除溢出的余膠。

⑥固化。對粘接面進行持續施力(0.03 ~0.2MPa) ,固化溫度以80 ~100℃階梯控制,固化時間以不少于24h 為宜。

3.4、粘接檢驗

常用的檢測手段有目測法、敲擊法和加壓測試法。目測法是觀測粘接表面是否有裂紋、裂縫以及局部缺膠的現象。敲擊法是對固化后的粘接表面輕輕敲擊,用聲音進行判別,一般清脆的聲音較相對低沉的聲音粘接強度要高。加壓測試法是設計專用工裝,對粘接層進行0. 6MPa 的低壓氣密性測試,保壓一定時間后,如無氣泡滲出,則合格。

3.5、粘接- 機械連接并用的連接方式

套接連接雖然具有很高的拉伸、剪切和抗疲勞強度,但剝離強度和不均勻扯離強度較低。因此,采用機械連接解決了接頭不均勻扯離強度低的問題,采用了膠粘劑又解決了應力集中的問題,這種粘接接頭與螺栓同時應用的形式已經在盤閥中獲得了廣泛的應用。

4、結語

隨著膠粘劑工業的發展,粘接技術已廣泛應用于機械工具、設備制造和維修、閥門制造及紡織機械制造等多個領域。其主要優點為成本低,生產效率高,簡化了部分產品的結構以及加工工藝,節省了金屬材料以及勞動力,可較容易的實現修舊利廢,降低維修費用。因此,粘接技術在閥門行業的發展頗具有實用價值和經濟效益。