復合型便攜式真空計校準裝置

在原有基礎上研制出復合型便攜式真空計校準裝置。將靜態比較法、靜態膨脹法及動態流量法復合在一臺裝置上,僅采用一臺滿量程為1.33×105 Pa 的電容薄膜真空計作為參考標準,實現較寬的真空度校準范圍。實驗結果表明,裝置的校準范圍為105 Pa~10-5 Pa,合成標準不確定度為1.3%~2.5%。裝置的外形尺寸為450 mm × 400 mm ×750 mm,總重量小于35 kg,在原有校準裝置的基礎上減小了重量和成本,更適用于許多應用領域中真空計的現場校準。

真空計是測量真空度的主要工具,為了保證測量結果的正確性,必須進行定期校準。隨著科技發展,一些應用領域提出了現場校準真空儀器的需求。目前,國內研制的便攜式真空計校準裝,通常采用3 臺不同量程的電容薄膜真空計(CDG)和一臺磁懸浮轉子真空計(SRG)作為參考標準,通過比較法實現105 Pa~10-4 Pa 范圍的校準。國外美國MKS 公司生產出商品化便攜式真空計校準裝置,產品型號主要為PVS6E、PBTS1A、PBMS2B,采用多臺CDG 作為參考標準,說明書給出的校準范圍為105 Pa~10-3 Pa。磁懸浮轉子真空計和電容薄膜真空計價格昂貴,而許多應用領域需要成本低、量程寬、便攜式真空計校準裝置。因此,作者對原有校準裝置進行了優化設計,僅采用一臺滿量程為1.33×105 Pa 的CDG 作為參考標準,將靜態比較法、靜態膨脹法及動態流量法復合在一臺裝置上,實現了105 Pa~10-5 Pa 的校準范圍,能夠滿足大多數真空計現場校準的需求。

1、校準裝置

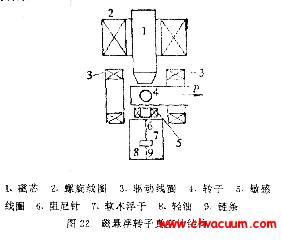

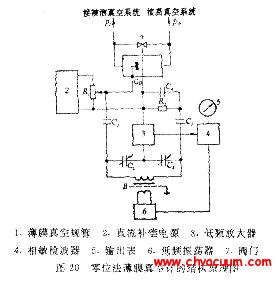

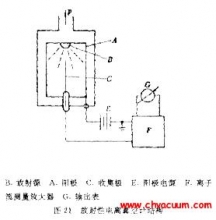

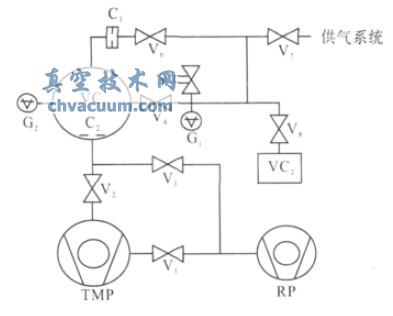

裝置的外形如圖1 所示, 主要由校準室、抽氣系統、進氣系統三部分組成,整體尺寸為450 mm×400 mm×750mm,總重量小于35 kg。裝置的原理結構如圖2 所示,RP 為機械泵;TMP為分子泵;VC1 為校準室;VC2 為穩壓室;C1,C2 分別是直徑約為0.1 mm、11 mm 的小孔;V1 為電磁隔斷閥;V2 為全金屬角閥;V3、V4、V6 為波紋管截止閥;V5 為帶有標準體積的取樣閥門;V7、V8 為球閥;G1 是滿量程為1.33×105 Pa 的電容薄膜真空計(CDG);G2 為全量程復合真空計。

圖1 校準裝置外觀

1.1、校準室

校準室VC1 是直徑為200 mm 的球形容器,球形結構是真空校準裝置的理想結構形式,氣體分子可在球內容易達到均勻分布。校準室的赤道上設計了5 個CF35 法蘭和1 個8VCR 接口,用于安裝被校準真空計和參考標準。校準室及法蘭均采用SUS316L 鋼材制成,內表面進行了電拋光和化學清洗,通過高溫除氣去除了材料內部的氣體。

1.2、抽氣系統

抽氣系統由主抽氣分子泵TMP、機械泵RP、全金屬角閥V2、旁通抽氣閥門V3、小孔C2 等組成。分子泵對氮氣的標稱抽速為80 L/s,通過全金屬角閥和校準室連接。在全金屬角閥和校準室之間安裝了直徑約為11 mm 的圓形薄壁限流抽氣小孔C2,它對氮氣的流導約為10 L/s。分子泵前級采用標稱抽速為0.8 L/s 的機械泵抽氣,在機械泵和分子泵之間安裝了電磁隔斷閥V1,用于旁通抽氣閥門V3 打開時隔離分子泵和機械泵。

圖2 校準裝置原理

1.3、進氣系統

進氣系統主要由穩壓室VC2 和閥門V4、V6、V7、V8 以及小孔C1 等組成,其中閥門V7 與氣源連接。VC2 是體積約為1 L 的不銹鋼容器,作為小孔入口壓力的穩壓室。采用靜態比較法校準時,關閉閥門V2、V3、V4、V5、V8 后通過V6 和C1 直接進氣;采用靜態膨脹法校準時,關閉閥門V2、V3、V4、V6 、V8 后通過V5 取樣膨脹后校準;采用動態流量法校準時,將閥門V5 取樣后的氣體膨脹到已經抽成真空的VC2 中,由VC2 通過V6 和C1 引入校準室VC1 中實現校準。

2、校準方法

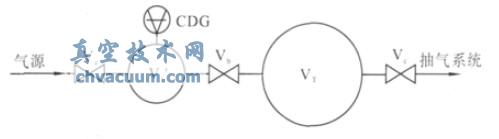

2.1、靜態比較法

靜態比較法采用電容薄膜真空計G1 作為參考標準,在靜態條件下通過被校準真空計和參考標準同時測量校準室壓力實現校準。

2.2、靜態膨脹法

靜態膨脹法基于Boyle-Mariotte 理想氣體定律,將標準體積中可精確測量的較高壓力氣體膨脹到真空室中,通過計算得到膨脹后的壓力,以此壓力作為標準校準真空計。靜態膨脹可通過多次膨脹拓展校準下限,本裝置設計了一級靜態膨脹和二級靜態膨脹。一級靜態膨脹是通過帶有容積為V1' 的閥門V5 取樣,然后將氣體膨脹到校準室中計算得到標準壓力:

P1 = P0 V1'/V1'+V2'(1)

式中:P0、P1 為取樣氣體初始壓力和膨脹后的壓力;V1'、V2' 分別為取樣容積和校準室容積;V1'/V1'+V2'為取樣氣體由取樣閥門V5 膨脹到VC1 前后的體積比。

二級靜態膨脹是對一級靜態膨脹后的氣體取樣,當校準室抽真空后關閉抽氣系統,將取樣氣體再次膨脹后獲得標準壓力校準真空計的方法,標準壓力通過公式(2)計算:

P1 = P0(V1'/V1'+V2')2(2)

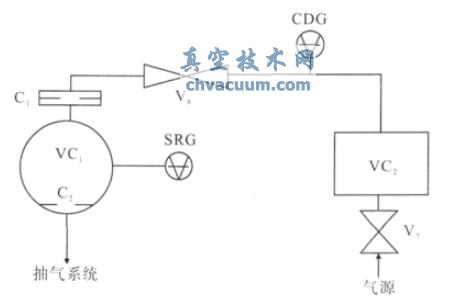

2.3、動態流量法

動態流量法是在原理圖2 中,采用閥門V5取樣后將較高壓力的氣體膨脹到VC2 中,通過小孔C1 引入校準室,并通過小孔C2 連續抽氣,從而在校準室中形成動態平衡的穩定壓力,以此壓力作為標準校準真空計。

閥門V5 中的取樣氣體一次膨脹到VC2 后的壓力為:

P1' = P0(V1'/V1'+V3')(3)

閥門V5 中取樣氣體二次膨脹到VC2 后的壓力為:

P1' = P0(V1'/V1'+V3')2(4)

式中:P1'為VC2 中的氣體壓力,即小孔C1 的入口壓力;V3' 為VC2 的容積; V1'/V1'+V3'為取樣氣體由V5 膨脹到VC2 前后的體積比。VC2 中的氣體通過小孔C1 引入校準室,根據氣體流量守恒定律可知:

C1(P1'- P2') = C2(P2'- P3') (5)

式中:P2'、P3'分別為校準室、分子泵抽氣口壓力;C1 為進氣小孔流導;C2 為限流抽氣小孔流導。由于校準過程中P2'塏P1',在分子流條件下小孔C2 兩端壓力的比值總是常數(定義為返流比α,P3'=αP2'),因此公式(5)簡化為:

P2' = P1' ( C1/C2 ( 1-α))(6)

設R= C1C2 ( 1-α),則公式(6)可簡化為:

P2' = RP1' (7)

因此,只要知道小孔入口壓力P1' 和參數R,可計算得到校準室中標準壓力P2'。

3、結果與討論

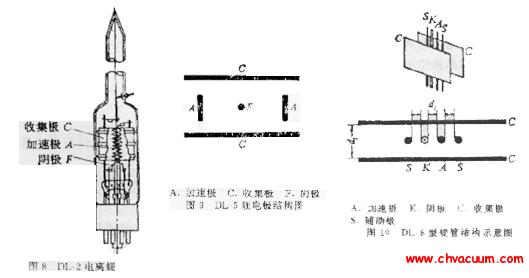

3.1、體積比

根據公式(1)、(2)、(3)、(4)可知,標準壓力計算需要確定取樣氣體膨脹到校準室及穩壓室后的體積比。體積比采用膨脹原理通過實驗測量,實驗過程中溫度波動在±1℃以內,測量原理如圖3 所示。先將容積為V1' 的取樣體積V5 與容積為VT 的真空室(VC1 或VC2)連接并抽真空,然后關閉閥門Vb 和Vc,通過閥門Va 向V5 中引入壓力為P0 的氣體,然后關閉閥門Va,打開閥門Vb將V5 中的氣體膨脹到VT 中,膨脹后的壓力為P0',體積比通過以下公式計算:

V1'/V1'+VT= P0'/P0(8)

式中:VT 為被測真空室體積,當真空室為VC1 時,VT=V2';當真空室為VC2 時,VT=V3'。

圖3 體積比測量原理

通過多次測量,得到體積比V1'/V1'+V2' =4.35×10-3、V1'/V1'+V3' =2.02×10-2,經評定合成標準不確定度為0.77 %。

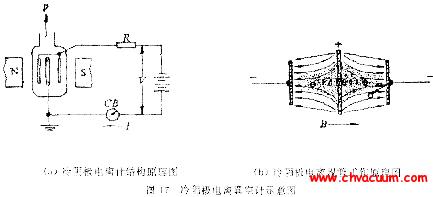

3.2、參數的確定

由動態流量法標準壓力計算公式(7)可知,需要確定參數R 值。參數R 通過實驗測量的原理如圖4 所示,采用V7 向VC2 中引入一定壓力的氮氣,采用滿量程為133 Pa 的CDG 測量壓力P1',打開V6 將VC2 中的氣體引入VC1 中,通過SRG 測量VC1 中氣體壓力P2',在分子流條件下參數R 通過以下公式計算:

R = P2'/P1'(9)

實驗測得分子流條件下R 值為1.1×10-4,經過評定得到合成標準不確定度為1.6%。

圖4 參數R 測量原理

3.3、校準范圍和測量不確定度

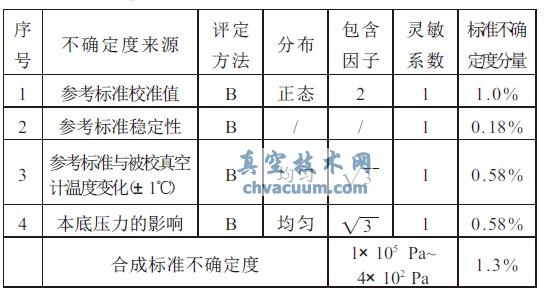

3.3.1、靜態比較法的校準范圍和測量不確定度

采用靜態比較法校準時,校準范圍取決于參考標準的測量范圍和校準室本底壓力。參考標準選用滿量程為1.33×105 Pa 的CDG,其精確測量范圍為1×105 Pa~4×102 Pa。校準室本底壓力主要由漏放氣引起,漏放氣測量是在沒有明顯泄漏的條件下,當真空度進入10-7 Pa 后關閉V2,用B- A 型真空計測得校準室本底壓力在10 min 內小于5×10-5 Pa。由于實際校準過程不超過10 min,根據本底壓力不超過校準點壓力1%的要求,在可獲得標準壓力的前提下,采用靜態比較法的校準下限可達5×10-3 Pa。因此,綜合分析得到采用靜態比較法的校準范圍為1×105 Pa~4×102 Pa,測量不確定度評定如表1 所列。

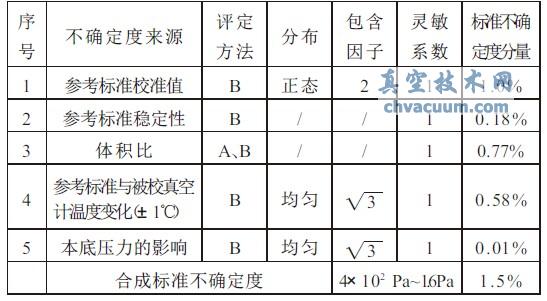

3.3.2、靜態膨脹法的校準范圍和測量不確定度

靜態膨脹法的校準范圍取決于體積比、取樣氣體壓力范圍及校準室本底壓力。由本文3.1 節可知體積比V1'/V1'+V2' =4.35×10-3;取樣氣體壓力范圍是1×105 Pa~4×102 Pa,根據公式(1)可得一級靜態膨脹后的標準壓力為4×102 Pa~1.6 Pa,根據公式(2) 可得二級靜態膨脹后的標準壓力為1.6Pa~7×10- 3 Pa;由于校準室本底壓力可滿足的校準下限為5×10-3 Pa,得到靜態膨脹法的校準范圍為4×102 Pa~7×10-3 Pa。采用一級靜態膨脹法的測量不確定度評定如表2 所列。

表1 靜態比較法測量不確定度評定

表2 一級靜態膨脹法測量不確定度評定

根據二級靜態膨脹標準壓力計算公式(2)可知,其測量不確定度在一級靜態膨脹的基礎上,還需要考慮體積比再次引入的不確定度分量0.77%和校準室本底影響0.58%,綜合評定得到二級靜態膨脹法的合成標準測量不確定度為1.8%。

3.3.3、動態流量法校準范圍和測量不確定度

動態流量法的校準范圍取決于可獲得的標準壓力和極限真空度。標準壓力范圍決定于小孔入口壓力、穩壓室本底壓力及分子流條件限制。小孔入口壓力通過閥門V5 取樣膨脹后獲得,取樣壓力采用G1 測量,其范圍為105 Pa~400 Pa。由V1'/V1'+V3' =2.02×10-2 計算出采用一級靜態膨脹在VC2 中可獲得壓力為2002 Pa~8 Pa;采用二級靜態膨脹在VC2 中可獲得壓力為8 Pa~3×10-2 Pa,而實驗測得VC2 在校準過程中本底壓力小于1×10-3 Pa,根據本底壓力不超過實際壓力1%的要求,得到小孔入口壓力范圍為8 Pa~0.1 Pa。分子流條件是通過小孔的氣體分子平均自由程大于小孔直徑,由進氣小孔直徑約為0.1 mm 計算出小孔入口壓力上限為65 Pa。因此,將取樣壓力通過一級靜態膨脹到VC2 中, 小孔入口壓力范圍為65Pa~8 Pa,對應的校準范圍為7×10-3 Pa~8×10-4 Pa;將取樣氣體通過二級靜態膨脹到VC2 中時,小孔入口壓力范圍為8 Pa~0.1 Pa,對應的校準范圍為8×10-4 Pa~1×10-5 Pa。

極限真空度測試是在沒有明顯泄漏的條件下,由室溫開始以每小時30℃的速率對校準室升溫加熱,當校準室達到250℃時維持72 h,然后以每小時30℃的速率降溫,在150℃溫度以下對電離型真空計除氣,當溫度降至23℃時測得極限真空度可達4×10-7 Pa。根據校準室極限真空度不超過校準點壓力10%的要求,在可獲得標準壓力的條件下校準下限可達4×10-6 Pa。因此,綜合分析得到采用動態流量法的校準范圍為7×10-3 Pa~1×10-5 Pa。

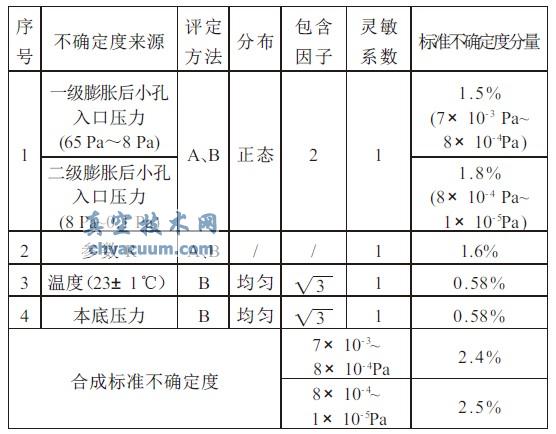

動態流量法的測量不確定度根據標準壓力計算公式(7),并考慮溫度和本底壓力的影響,詳細評定結果見表3 所列。

表3 動態流量法測量不確定度評定

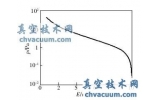

3.3.4、實際校準結果

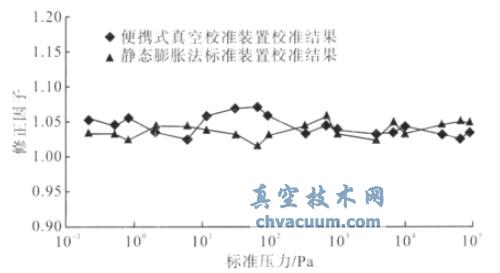

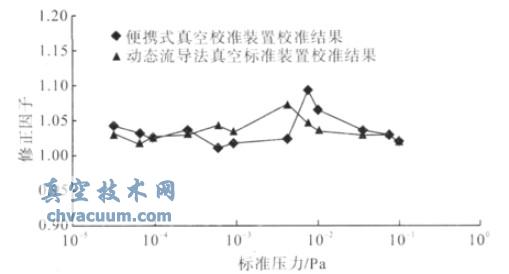

在105 Pa~10-5 Pa 范圍內,在本校準裝置和實驗室校準裝置上對兩臺真空計進行了校準,用每個點的修正因子(標準壓力與被校準真空計指示值的比值)表示校準結果,實驗數據如圖5、6所示。圖5 是在105 Pa~10-1 Pa 校準了一臺INFICON 公司生產的BCG450 真空計,本裝置和靜態膨脹法標準裝置校準平均修正因子(所有校準點修正因子平均值)的偏差為0.91%;圖6 是在10-2 Pa~10-5 Pa 校準了一臺德國LEYBOLD 公司生產的B- A 型電離真空計,本裝置和動態流量法標準裝置校準平均修正因子的偏差為1.2%。由此可見,在兩臺不同裝置上校準結果的偏差均小于本裝置的合成標準不確定度,說明所研制裝置校準數據正確可靠。

圖5 105 Pa~10-1 Pa 校準結果驗證

圖6 10-2 Pa~10-5 Pa 校準結果驗證

4、結論

研制的復合型便攜式真空計校準裝置,集成了靜態比較法、靜態膨脹法和動態流量法三種校準方法,僅用一臺滿量程為1.33×105 Pa 的CDG作為參考標準,實現105 Pa~10-5 Pa 的校準范圍,合成標準不確定度為1.3%~2.5%。裝置采用靜態比較法的校準范圍為1×105 Pa~4×102 Pa,合成標準不確定度為1.3%;采用一級靜態膨脹法的校準范圍為4×102 Pa~1.6 Pa,合成標準不確定度為1.5%,采用二級靜態膨脹法的校準范圍為1.6Pa~7×10-3 Pa,合成標準不確定度為1.8%;采用動態流量法的校準范圍為7×10-3 Pa~1×10-5 Pa,合成標準不確定度為2.4%~2.5%。此外,裝置的外形尺寸為450 mm × 400 mm ×750 mm,總重量小于35 kg,具有重量輕、成本低等優點,適用于現場校準真空計。

本工作得到中國計量科學院費渭南老師的熱心指導和幫助,在此表示衷心地感謝。