基于UG的斜齒輪造型設(shè)計(jì)

本文重點(diǎn)介紹了如何根據(jù)齒輪加工方式確定了齒槽的過渡曲線參數(shù)方程。為了實(shí)現(xiàn)各段曲線參數(shù)方程的連續(xù)性,根據(jù)齒輪的實(shí)際情況確定了各段曲線連接端點(diǎn)的取值范圍。并結(jié)合UG 軟件的相關(guān)特征操作實(shí)現(xiàn)斜齒輪的三維精確造型。

機(jī)械傳動(dòng)中,漸開線斜齒輪的應(yīng)用相當(dāng)廣泛。由于齒廓曲線比較復(fù)雜,尤其是齒根部分的過渡曲線與齒輪的加工方式有關(guān),所形成的過渡曲線也不一樣。為了得到齒廓曲線,必須通過數(shù)學(xué)模型來描述齒廓的各段曲線。

1、齒廓曲線的數(shù)學(xué)表達(dá)

斜齒輪端面齒廓曲線包括漸開線、齒根過渡曲線、齒根圓弧和齒頂圓弧。

1.1、齒廓漸開線的數(shù)學(xué)表達(dá)

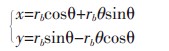

斜齒輪端面漸開線的生成方法與直齒圓柱齒輪基本相同。不同之處在于斜齒輪法面模數(shù)mn、法面分度圓壓力角α、法面齒頂高系數(shù)h*an和法面頂隙端系數(shù)c*an為標(biāo)準(zhǔn)值,而齒廓曲線方程中用到的是端面壓力角αt與端面模數(shù)mt。建立圓的漸開線參數(shù)方程:

式中:rb為基圓的半徑;θ 為發(fā)生線與基圓的接觸點(diǎn)A 與B 之間所對應(yīng)的圓心角。

1.2、齒廓過渡曲線的數(shù)學(xué)表達(dá)

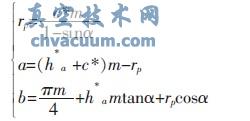

過渡曲線與齒輪加工方式有關(guān),但其原理基本相同。標(biāo)準(zhǔn)齒條刀具頂部比普通齒條多出一段c*m,用于被加工齒輪的齒根部分切出齒頂間隙。

現(xiàn)以齒條形刀具參數(shù)為例進(jìn)行分析, 刀具齒廓的頂部有兩個(gè)圓角,Cp是圓角的圓心,圓角半徑等于rp。刀具各參數(shù)間具有以下關(guān)系:

式中:m 為齒條的模數(shù);a 為點(diǎn)Cp至中線的距離;b 為點(diǎn)Cp至齒形中心線的距離;α 為齒條的壓力角也就是被加工齒輪的分度圓壓力角;h*a為齒頂高系數(shù);c* 為頂隙系數(shù);rp為圓角半徑。

圖1 漸開線的形成

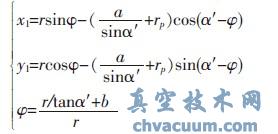

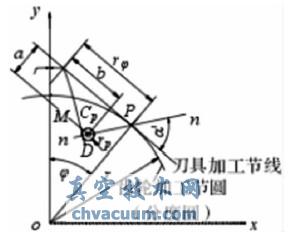

被加工齒輪齒廓的漸開線部分由刀具的斜直線部分切出,而齒根過渡曲線則由刀具的圓角部分切出。如圖2 所示,加工過程中刀具的加工節(jié)線與齒輪的節(jié)圓相切純滾, 刀具圓角的圓心將形成延伸漸開線,因此齒輪的過渡曲線是該延伸漸開線的等距曲線。P 點(diǎn)是節(jié)點(diǎn),nn是刀具圓角與過渡曲線接觸點(diǎn)的公法線,可求得延伸漸開線等距曲線,即齒根過渡曲線的參數(shù)方程為:齒根過渡曲線的參數(shù)方程為:

式中:α' 為公法線與刀具加工節(jié)線間的夾角;r 為齒輪分度圓半徑;φ 為角度參變量。

由于刀具的圓角部分和與其連接的兩段直線相切,所以當(dāng)?shù)毒邎A角與齒根過渡曲線剛開始接觸時(shí),M 垂直于刀具的齒側(cè)直線,此時(shí)nn與嚙合線重合,α' 等于齒條與齒輪的分度圓壓力角α; 當(dāng)齒條齒輪轉(zhuǎn)動(dòng)到α'=π/2 時(shí), 齒條形刀具的頂部直線段與齒根過渡曲線末端接觸,然后由該段直線切出齒根圓弧。由此可知,α'∈[α,π/2]。

圖2 齒根過渡曲線

2.3、實(shí)現(xiàn)

斜齒輪的造型實(shí)現(xiàn)要求齒輪能夠?qū)崿F(xiàn)在其設(shè)計(jì)要求發(fā)生改變時(shí),它的結(jié)構(gòu)尺寸也相應(yīng)地改變以滿足新的設(shè)計(jì)需要。為此,只需要將上述所建立的齒輪實(shí)體模型的相關(guān)特征參數(shù)進(jìn)行更改,就可以生成各種相關(guān)參數(shù)的齒輪三維模型。

3、結(jié)論

運(yùn)用UG 進(jìn)行齒輪精確建模時(shí), 齒廓曲線的數(shù)學(xué)表達(dá)十分重要。借助UG 中的規(guī)律曲線功能可以直接生成齒廓曲線,無需對其進(jìn)行修剪、變換,對齒廓曲線實(shí)現(xiàn)了完全參數(shù)化設(shè)計(jì)。由于采用了UG 內(nèi)部表達(dá)式工具,避免了編程處理,通用性比較強(qiáng)。齒輪精確造型設(shè)計(jì)對齒輪的應(yīng)力分析、干涉檢驗(yàn)、數(shù)控仿真等都有實(shí)際意義。