煤層氣吸附脫水控制系統(tǒng)調(diào)節(jié)閥的應(yīng)用

在煤層氣脫水系統(tǒng)中,使用調(diào)節(jié)閥對(duì)吸附塔進(jìn)行升壓和降壓,可以實(shí)現(xiàn)脫水裝置的全自動(dòng)控制。本文根據(jù)調(diào)節(jié)閥設(shè)計(jì)原則提出閥門的計(jì)算方法,并根據(jù)計(jì)算結(jié)果提出設(shè)備選型原則和調(diào)試方法,使調(diào)節(jié)閥的控制納入脫水系統(tǒng)程控時(shí)序中。根據(jù)上述方法,可使脫水吸附塔在滿足規(guī)范要求和安全要求的前提下以最短的時(shí)間完成壓力的改變過程。

1、概述

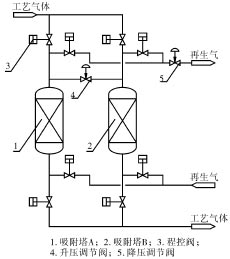

煤層氣工業(yè)中用吸附法脫除氣體中的水份十分常用。吸附劑有吸附容量限制,吸附飽和后需要對(duì)吸附劑再生,其中高壓有利于吸附,低壓有利于再生,所以常將煤層氣增壓后通入吸附裝置脫水,再生時(shí)通入低壓、干凈、干燥的氣體。為保證連續(xù)生產(chǎn),脫水系統(tǒng)一般配備兩臺(tái)或兩臺(tái)以上的吸附塔,圖1為兩塔切換吸附的流程示意圖。某塔吸附時(shí),其余塔進(jìn)行再生。處于吸附狀態(tài)的塔吸附飽和時(shí),處于再生狀態(tài)的塔也再生完畢,此時(shí)將吸附塔進(jìn)行切換,實(shí)現(xiàn)不間斷生產(chǎn)。

圖1 吸附脫水流程示意圖

吸附和再生處于不同壓力等級(jí),直接切換吸附塔將使塔內(nèi)壓力迅速變化,例如煤層氣液化工藝中,吸附壓力一般為1.5~10MPa,再生壓力可能為幾十千帕,壓力相差較大。按規(guī)范要求,吸附塔內(nèi)壓力變化不應(yīng)大于0.3MPa/min,壓力變化過快可能沖擊吸附劑,破壞其結(jié)構(gòu)或形狀,影響吸附效果和使用壽命。所以需要將吸附完畢的塔降壓,將再生完畢的塔升壓后再切換,即脫水工藝中的降壓升壓過程。

常用的降壓升壓方法有兩種。一是采用多級(jí)吸附塔降壓或升壓。壓力最高的吸附塔在降壓時(shí)首先和壓力小一級(jí)的塔均壓,壓力平衡后再和壓力更小的塔均壓,直到壓力降為設(shè)計(jì)值。這種辦法可以用僅有開關(guān)功能的程控閥來實(shí)現(xiàn)自動(dòng)控制,壓力相差較大時(shí)需配備較多吸附塔。吸附塔越多,壓力變化越平穩(wěn)。升壓時(shí)也是如此。

另一種方法是通過手動(dòng)進(jìn)行調(diào)節(jié)。在升壓和降壓時(shí),通過人工操作閥門控制塔內(nèi)壓力變化。這種方法需要吸附塔少,最少僅需要兩個(gè)吸附塔,但無法實(shí)現(xiàn)全自動(dòng)控制。在脫水系統(tǒng)中,除升壓降壓外,其余過程都可自動(dòng)控制。在自控系統(tǒng)中加入人工操作,使系統(tǒng)存在安全隱患,如工人操作不及時(shí)或不到位,真空技術(shù)網(wǎng)(http://shengya888.com/)認(rèn)為將影響既定的控制過程。

綜上所述,需要找到一種簡(jiǎn)易準(zhǔn)確的方法,使降壓和升壓實(shí)現(xiàn)自動(dòng)控制,并能納入整個(gè)脫水系統(tǒng)的自動(dòng)控制中。在貴州某煤層氣項(xiàng)目中,采用了氣動(dòng)調(diào)節(jié)閥代替人工操作閥門來實(shí)現(xiàn)吸附塔升壓降壓全自動(dòng)化。

2、調(diào)節(jié)閥的控制方式

使用調(diào)節(jié)閥實(shí)現(xiàn)吸附塔升壓降壓過程的自動(dòng)運(yùn)行,其目標(biāo)是在一定時(shí)間內(nèi)將吸附塔壓力提高或降低到設(shè)計(jì)壓力,同時(shí)塔內(nèi)壓力變化速度符合規(guī)范要求。壓力變化速度dP是一個(gè)連續(xù)變化量,由塔內(nèi)Δt時(shí)間內(nèi)壓力變化量ΔP決定:![]() 。Δt決定了dP精確度。

。Δt決定了dP精確度。

在降壓和升壓過程中,將dP控制在0.3MPa/min最理想。可以將dP設(shè)為調(diào)節(jié)參數(shù),目標(biāo)值設(shè)為0.3MPa/min。在調(diào)節(jié)過程中,若使吸附塔或再生塔內(nèi)壓力的變化速度穩(wěn)定在0.3MPa/min,則調(diào)節(jié)閥也需要連續(xù)動(dòng)作,以適應(yīng)調(diào)節(jié)閥前后壓差的變化。這種調(diào)節(jié)十分精確,完成減壓和升壓所花時(shí)間最少,但實(shí)現(xiàn)起來有一定難度。原因在于傳感器測(cè)量精度、數(shù)據(jù)傳輸及設(shè)備動(dòng)作延遲會(huì)影響調(diào)節(jié)精度。另外,脫水流程中閥門切換和設(shè)備啟停都通過程控時(shí)序控制,即在固定時(shí)間點(diǎn)所有設(shè)備同時(shí)動(dòng)作。吸附塔升壓降壓作為脫水流程一部分,也需要調(diào)節(jié)閥在固定時(shí)間點(diǎn)做出動(dòng)作。精確調(diào)節(jié)方式中,調(diào)節(jié)過程是否到位判斷依據(jù)是壓力變化速度和吸附塔壓力是否到位。若傳感器出現(xiàn)故障,或每次調(diào)節(jié)到位所花時(shí)間不一樣,則調(diào)節(jié)閥將不顧其余程控設(shè)備狀態(tài)獨(dú)自動(dòng)作或不動(dòng)作,破壞工藝流程,甚至造成危險(xiǎn)。所以調(diào)節(jié)閥的控制也必須以時(shí)間為準(zhǔn),在規(guī)定的時(shí)間點(diǎn)上開始和停止動(dòng)作。

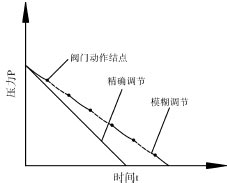

在降壓升壓過程中,不必追求最短時(shí)間內(nèi)完成調(diào)節(jié),所以可采用一種模糊調(diào)節(jié)方式。以降壓流程為例,開始降壓時(shí)調(diào)節(jié)閥前后壓差最大,吸附塔內(nèi)壓力變化速度最快,此時(shí)設(shè)定調(diào)節(jié)閥開度使瞬時(shí)壓力變化速度達(dá)到0.3MPa/min,然后維持這個(gè)開度。之后塔內(nèi)壓力變化速度越來越慢,一段時(shí)間后改變調(diào)節(jié)閥開度,使該時(shí)刻壓力變化值再次達(dá)到0.3MPa/min,然后維持這個(gè)開度。重復(fù)上述過程,則調(diào)節(jié)閥只需動(dòng)作幾次,每次維持一定時(shí)間即可將塔內(nèi)壓力降為再生壓力。閥門動(dòng)作次數(shù)越多,每次維持的時(shí)間越短,降壓所需時(shí)間越短;動(dòng)作次數(shù)越少,每次維持時(shí)間越長(zhǎng),總共降壓所需時(shí)間越長(zhǎng)。可以選取合適的閥門動(dòng)作次數(shù)和每次的維持時(shí)間,使總降壓時(shí)間滿足設(shè)計(jì)要求。降壓所需時(shí)間固定,就可以和其他程控設(shè)備統(tǒng)一進(jìn)行控制編程。升壓也可以采用這種方式。

精確調(diào)節(jié)和模糊調(diào)節(jié)的區(qū)別見圖2。在模糊調(diào)節(jié)中,時(shí)間-壓力曲線起點(diǎn)斜率等于精確調(diào)節(jié)時(shí)間-壓力曲線斜率,隨后慢慢變小,當(dāng)斜率小于一定值后,調(diào)整閥門開度,使曲線斜率再次等于精確調(diào)節(jié)的曲線斜率。幾次調(diào)節(jié)后完成降壓。模糊調(diào)節(jié)所需要的時(shí)間比精確調(diào)節(jié)多一些。在圖2中閥門動(dòng)作了6次后完成降壓過程。

圖2 精確調(diào)節(jié)和模糊調(diào)節(jié)的對(duì)比

3、調(diào)節(jié)閥技術(shù)參數(shù)

調(diào)節(jié)閥控制方式確定后,需要通過計(jì)算對(duì)調(diào)節(jié)閥選型,并確定調(diào)節(jié)閥動(dòng)作次數(shù)及狀態(tài)保持時(shí)間。下面以圖1流程為例介紹計(jì)算方法。

3.1、升壓計(jì)算

圖1中塔A處于高壓吸附狀態(tài),有效氣體容積V,吸附壓力P,溫度T。塔B處于再生完畢狀態(tài),有效氣體容積V,壓力P0,溫度T,需要進(jìn)行升壓。高壓氣體通過升壓調(diào)節(jié)閥從塔A進(jìn)入塔B。由于塔A處于吸附狀態(tài),不斷有工藝氣體流過,所以在升壓過程中塔A的壓力視為恒定不變。

升壓過程中,塔A和塔B的溫度T可視為不變。按照理想氣體狀態(tài)方程P=ρRT,壓力P和密度ρ為線性關(guān)系:ρ=kP,![]() ,k由工藝氣體物性參數(shù)和溫度確定。

,k由工藝氣體物性參數(shù)和溫度確定。

規(guī)范中規(guī)定,升壓時(shí)塔內(nèi)壓力變化不應(yīng)超過0.3MPa/min,即0.005MPa/s,在該升壓速度條件下,設(shè)每秒后塔B內(nèi)氣體密度變化Δρ,則進(jìn)入塔B的氣體理論最大質(zhì)量流量為ma=VΔρ=VkΔP=0.005kV。

升壓過程中,升壓調(diào)節(jié)閥的閥前壓力P恒定不變,閥后壓力不斷升高。設(shè)剛開始升壓時(shí),閥后壓力為P0,第1秒后變?yōu)镻1,第2秒后變?yōu)镻2,以此類推第N秒后變?yōu)镻n。

設(shè)調(diào)節(jié)閥的流量系數(shù)為KV。升壓開始時(shí),升壓調(diào)節(jié)閥前后壓差ΔP=P-P0,根據(jù)工藝氣體的物性參數(shù)和狀態(tài)參數(shù),判斷氣體流動(dòng)是否形成阻塞流。若為阻塞流,則說明閥前后壓差過大,在調(diào)節(jié)閥最小截面處氣流將形成阻塞。此時(shí)應(yīng)根據(jù)公式(1)計(jì)算通過調(diào)節(jié)閥的氣體體積流量:

式中:P———塔A內(nèi)壓力

KV———調(diào)節(jié)閥流量系數(shù)

κ———工藝氣體的氣體指數(shù)

XT———工藝氣體臨界壓差比

T———塔A內(nèi)溫度

M———工藝氣體分子量

Z———工藝氣體壓縮指數(shù)

在第1秒后,按照公式(1)計(jì)算得到有體積流量為Qg1的氣體進(jìn)入塔B,換算成質(zhì)量流量為![]() 。則塔B壓力變化量ΔP1=

。則塔B壓力變化量ΔP1=![]() ,塔B內(nèi)壓力變?yōu)镻1=P0+ΔP1。此時(shí)調(diào)節(jié)閥前后壓力為P與P1。再次判斷是否為阻塞流,計(jì)算第2秒時(shí)間內(nèi)進(jìn)入塔B的氣體流量Qg2和

,塔B內(nèi)壓力變?yōu)镻1=P0+ΔP1。此時(shí)調(diào)節(jié)閥前后壓力為P與P1。再次判斷是否為阻塞流,計(jì)算第2秒時(shí)間內(nèi)進(jìn)入塔B的氣體流量Qg2和![]() ,并計(jì)算第2秒后塔B內(nèi)的壓力P2。通過上述方法可以計(jì)算第N秒內(nèi)進(jìn)入塔B的氣體流量Qgn和

,并計(jì)算第2秒后塔B內(nèi)的壓力P2。通過上述方法可以計(jì)算第N秒內(nèi)進(jìn)入塔B的氣體流量Qgn和![]() ,以及第N秒后塔B內(nèi)的壓力Pn。

,以及第N秒后塔B內(nèi)的壓力Pn。

從計(jì)算結(jié)果可以看出,塔B內(nèi)壓力會(huì)不斷升高。假設(shè)到第M秒結(jié)束時(shí),塔B內(nèi)壓力達(dá)到臨界值,超過該值后通過調(diào)節(jié)閥的流動(dòng)為非阻塞流,則此時(shí)通過調(diào)節(jié)閥的氣體流量與調(diào)節(jié)閥前后壓差有關(guān),需要用公式(2)計(jì)算氣體流量:

式中:P———塔A內(nèi)壓力

KV———調(diào)節(jié)閥流量系數(shù)

y———氣體膨脹系數(shù)

X———工藝氣體壓差比

T———塔A內(nèi)溫度

M———工藝氣體分子量

Z———工藝氣體壓縮指數(shù)

利用公式(2)可以計(jì)算第M秒內(nèi)進(jìn)入塔B的氣體流量Qgm和![]() ,再計(jì)算第M秒后塔B內(nèi)壓力Pm。

,再計(jì)算第M秒后塔B內(nèi)壓力Pm。

當(dāng)塔A壓力與塔B壓差小于0.2MPa時(shí)視為升壓結(jié)束,可以切換吸附塔。

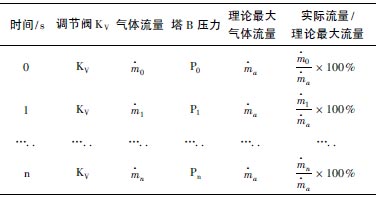

將上述計(jì)算結(jié)果列表,可以根據(jù)實(shí)際流量與理論最大流量的比值來判斷調(diào)節(jié)閥是否該動(dòng)作。該比值不能大于1,但也不能太小,一般不低于70%,具體見表1。

表1 升壓計(jì)算結(jié)果

在上述計(jì)算中,調(diào)節(jié)閥的開度不變則KV值不變。根據(jù)表1中的數(shù)據(jù),當(dāng)實(shí)際氣體流量約為理論最大流量的70%時(shí),調(diào)節(jié)KV使實(shí)際流量等于理論最大流量,并使之維持一定時(shí)間。以此類推,直到塔B壓力滿足要求。則調(diào)節(jié)閥一共動(dòng)作的次數(shù)、每次動(dòng)作需要的時(shí)間,以及升壓共需要的時(shí)間都可以從表1中得到,同時(shí)調(diào)節(jié)過程中壓力變化速度能滿足規(guī)范要求。

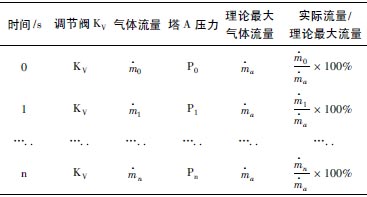

3.2、降壓的計(jì)算

降壓的計(jì)算方式與升壓計(jì)算方式基本相同,區(qū)別在于降壓時(shí)塔A內(nèi)氣體通過降壓調(diào)節(jié)閥進(jìn)入大氣,降壓調(diào)節(jié)閥的閥后壓力恒定不變,閥前壓力不斷降低。在每一秒的計(jì)算中,同樣需要判斷是否為阻塞流,并選取相應(yīng)的計(jì)算公式。根據(jù)計(jì)算結(jié)果可以得到表2。降壓結(jié)束的判斷依據(jù)是塔A與大氣壓之差小于0.2MPa。

表2 降壓計(jì)算結(jié)果

3.3、調(diào)節(jié)閥的參數(shù)確定

通過上述計(jì)算得到調(diào)節(jié)閥升壓和降壓過程中不同時(shí)間段的KV值,按照最大KV值確定調(diào)節(jié)閥的流量系數(shù),并根據(jù)氣體流速和管道口徑確定調(diào)節(jié)閥口徑,最后需要對(duì)調(diào)節(jié)閥在不同KV值下的開度進(jìn)行校核,具體可參考調(diào)節(jié)閥選用手冊(cè)和調(diào)節(jié)閥廠家提供的產(chǎn)品資料。

在調(diào)節(jié)閥的實(shí)際選型中,所選的調(diào)節(jié)閥技術(shù)參數(shù)與計(jì)算得到的參數(shù)會(huì)有一定差異,所以需要根據(jù)實(shí)際選擇的調(diào)節(jié)閥參數(shù)校核調(diào)節(jié)閥在每個(gè)開度的維持時(shí)間,并以此為基準(zhǔn)通過實(shí)際調(diào)試得到最后的調(diào)節(jié)閥控制時(shí)序。

4、調(diào)節(jié)閥選型要求

在升壓和降壓過程中,對(duì)調(diào)節(jié)閥還有特殊的要求。一是調(diào)節(jié)閥可能需要雙向流動(dòng),二是調(diào)節(jié)閥關(guān)閉時(shí)閥門前后壓差很大,不利于密封。

為解決上述問題,一是要求調(diào)節(jié)閥的執(zhí)行器有足夠的力能克服閥門前后壓差所帶來的力,使閥門能有效動(dòng)作。另外調(diào)節(jié)閥應(yīng)選用壓力平衡式調(diào)節(jié)閥,使閥門關(guān)閉時(shí)能自動(dòng)平衡閥芯前后壓力,減輕執(zhí)行機(jī)構(gòu)負(fù)擔(dān),有利于閥門密封。具體可以在廠家提供的技術(shù)資料中選擇合適的執(zhí)行機(jī)構(gòu)和調(diào)節(jié)閥類型。

5、結(jié)語

利用本文的計(jì)算方法可以得到調(diào)節(jié)閥技術(shù)參數(shù),然后根據(jù)計(jì)算所得結(jié)果選擇符合要求的壓力平衡式調(diào)節(jié)閥,并選擇具有足夠能力的執(zhí)行機(jī)構(gòu)。根據(jù)調(diào)節(jié)閥實(shí)際的技術(shù)參數(shù)進(jìn)行復(fù)核和現(xiàn)場(chǎng)調(diào)試后,就可以將調(diào)節(jié)閥用于吸附脫水工藝流程,實(shí)現(xiàn)工藝的全自動(dòng)控制。在貴陽某項(xiàng)目中,該方法已投入使用,并達(dá)到設(shè)計(jì)要求,滿足實(shí)際使用需求。