跨超聲速風洞套筒式調壓閥副密封故障分析與改進

1、概述

在跨超聲速風洞運行過程中,隨著氣源壓力的下降,通過控制調壓閥的開度,以保證穩定段內氣流壓力穩定在某一運行壓力值,以維持風洞的正常運行。調壓閥的性能直接關系到風洞運行壓力、試驗段馬赫數控制精度及試驗段流場品質。實踐證明,環形縫隙套筒式調壓閥具有良好的調節特性,在國內外跨超聲速風洞中應用非常廣泛。但由于工作環境惡劣,副密封經常出現故障,嚴重影響了閥門的正常運行,給風洞設備和參試人員帶來了安全隱患,因此探索和改進副密封的結構形式是提高該閥門可靠性的關鍵。

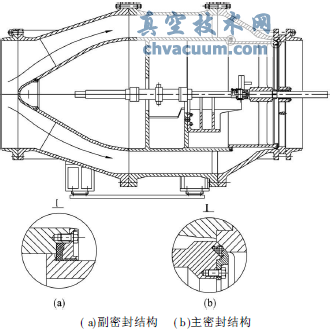

圖1 套筒式調壓閥結構

2、環形縫隙套筒式調壓閥結構

常見環形縫隙套筒式調壓閥結構如圖1所示。閥門關閉時套筒兩端有兩道密封,分別稱為主密封和副密封。副密封采用7形密封圈,由壓板固定在內筒上,主密封采用凸字形密封圈,由壓板固定在套筒上。閥前后壓差在0.1~2.0MPa之間,閥門處于關閉狀態時,套筒在油缸的推動下將主副密封圈同時壓緊,從而起到密封作用。閥門開度較小時,主、副密封處流速很快,對密封圈的沖擊很大,閥門開度增大后,氣流主要通過套筒前緣流出。

3、副密封失效分析

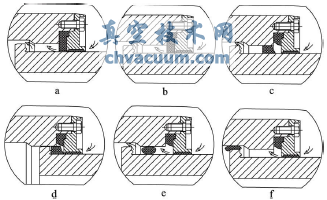

環形縫隙套筒式調壓閥副密封最常見的故障形式是密封圈斷裂脫落,從而導致閥門漏氣,關閉不到位或套筒撞擊導向套筒的情況。在套筒處于關閉狀態時,副密封圈兩邊均受擠壓力,處于穩定狀態。而在套筒打開的狀態下,因為環帶與套筒貼合不夠緊密,此時副密封不再起密封作用,氣流同時還通過環帶從副密封圈周邊流過,套筒開度較小時,閥前后壓差較大,通過副密封圈周邊的氣流速度很快,對密封圈的沖擊很大。該密封圈的左側僅有一半得到支撐,副密封圈下緣在套筒的搓動以及右側強氣流的沖擊下,逐漸出現裂紋,最后徹底斷裂,進入套筒與內筒體的空腔內。在套筒的不斷往復運動中,斷裂的密封圈被搓成棒狀,最后從套筒和內筒體的縫隙中被吹出。閥門關閉時有些未被吹出的碎屑卡塞在壓板前,導致套筒無法繼續向關閉方向前進,從而出現套筒被彈開或無法關閉到位的情況。隨著副密封圈的大量脫落,套筒關閉時副密封圈應有的緩沖作用逐漸減弱,主密封圈就會承受強大的沖擊力,主密封圈外露部分被全部壓縮后,套筒金屬面與導向套筒直接撞擊,閥門關閉時發出金屬撞擊的聲音。副密封圈斷裂及被吹出的過程如圖2所示。

圖2 副密封圈斷裂及被吹出的過程

副密封圈與主密封圈材質一致,所經受的沖擊基本相同,但是兩者的結構形式以及固定方式差別很大。主密封圈如圖1放大圖P所示為凸字形,無論套筒處于關閉還是打開狀態,該密封圈的大部分被緊緊地壓在槽內,只露出少部分。這種結構在氣流的沖擊下,不會被折斷,也不會被吹出。與主密封圈相比,副密封圈的結構以及壓緊方式都不利于抵抗氣流的沖擊。因此解決該問題主要立足于不改變套筒結構,從副密封圈的結構以及壓緊方式這兩個方面來考慮。

4、副密封圈改進方案及選擇

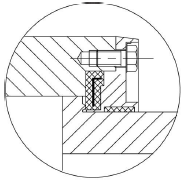

4.1、方案①

如圖3所示。改變了副密封圈的外部形狀,在副密封圈的內部增加⌈形金屬彈性鋼架,以增強副密封圈在氣流的沖擊下抵抗折斷撕裂的能力,同時對副密封圈壓板下緣做了延伸,壓板前端加工出長16mm,厚1mm的凸出部分,將副密封圈半包圍保護起來,避免下緣受到氣流的沖擊。由于副密封圈內增加彈性鋼架后,副密封圈圓周方向不再有彈性,而副密封圈安裝時必須從套筒前主密封面位置套入,主密封圈位置直徑比副密封圈內徑大,如果副密封圈做成整圈,因不能拉伸而無法安裝。為此,該方案中將副密封圈分成3段以便于安裝。

圖3 副密封改進方案一

該方案的優點是密封圈抗彎曲抗撕裂能力強,密封圈下緣不再受套筒的搓動以及氣流的沖擊。缺點在于,由于密封圈分段,段間接頭處密封很難處理,存在漏氣隱患。另外,密封圈壓板下緣延伸部分太薄尺寸很難保證,安裝時容易卷邊,一旦與套筒相蹭將導致該處撕裂,如與套筒咬合在一起,有導致套筒被卡塞的隱患。

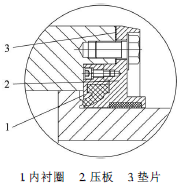

4.2、方案②

如圖4所示。參照主密封圈的外形和壓緊方式,將副密封圈改為J形,內部不增加補強填充材料,也不再分段。壓緊板由均為四段的內襯圈和壓板組合而成,兩者采用兩面對扣的形式將副密封圈緊緊卡在槽內。壓板與內筒體間增加密封墊片,以確保氣流不從兩者間穿過。

該方案的優點是大大改善了副密封圈的受力方式。無論套筒是開是合,密封圈都始終處于合理的包裹狀態。為了安裝方便,內襯圈與壓板間徑向兩側均設有定位止口,安裝時內襯圈壓入壓板槽內就可確保內襯圈與壓板間徑向無法移動,內襯圈和壓板貼合后所形成的空腔為密封圈的固定槽。密封圈與套筒相貼面設計為平面,在套筒關閉后套筒上的柱面與密封圈的平面相貼,即使密封圈徑向有偏移,兩者間的貼合面仍能得到保證。

圖4 副密封改進方案二

風洞試驗結果證明,方案º可操作性好,密封性能可靠,能有效提高密封圈的壽命。

5、結語

跨超聲速風洞環形縫隙套筒式調壓閥的⌈形副密封圈因支撐不良易撕裂,不宜做該閥的副密封圈,而J形副密封圈因具有良好支撐結構,耐氣流沖擊,適宜用于環向縫隙套筒式調壓閥的副密封圈。

參考文獻

[1]劉政崇.風洞結構設計1M2.北京:中國宇航出版社,2005.