DN250主配壓閥國產化的研究

主配壓閥是水輪機調速系統的核心設備之一,通徑為DN150及其以下規格的主配壓閥,在國內設計、生產、調試的技術已非常成熟,隨著國內外700MW以上級特大型水輪發電機組的陸續興建,對DN250規格的主配壓閥的需求越來越多。目前已投入運行的DN250主配壓閥全為進口產品。近幾年內,國內外對DN250主配壓閥的需求量將會超過百套,因此,DN250主配壓閥的國產化已迫在眉睫。南瑞集團水利水電技術分公司調速專業技術人員,從2008年底開始進行這一項目的研究,在此就研究過程中的幾點想法與大家交流,拋磚引玉,希望能藉此為水電調速事業的發展盡一份綿薄之力。

1、引言

水輪機調速系統是水輪發電機組中最重要的核心控制系統之一,它擔負著控制水輪發電機組的開機、停機和實時轉速調節等許多重任。主配壓閥及其先導控制部件則是水輪機調速系統中的一個關鍵設備,該設備將接收到的電氣控制信號實時地轉換為液壓信號輸出,并經過功率放大后操作接力器,進而推動水輪機進水口導葉,實施對進水流量的調節[1]。從而達到控制水輪發電機轉速的目的。對水輪機調速系統來講,仔細分析主配壓閥的各項性能指標,比如輸入與輸出之間的線性度、回滯、響應頻率等,可以發現,主配壓閥實際就是一個超大號的伺服閥本體。因此,在設計和生產過程中,對于主配壓閥的流道結構,閥盤結構、泄漏量,死區,配合間隙,元件表面硬度,閥心自重等都要進行嚴格的計算和仿真,每一個拐角都要再三推敲。

2、同類進口主配壓閥介紹

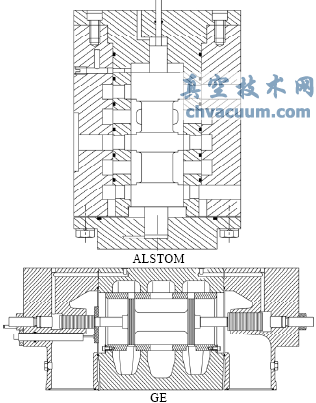

在國內已投入發電的特大型水輪發電機組,如三峽電站、龍灘電站和小灣電站30多臺單機600MW以上的機組,全部使用的是DN250進口主配壓閥,這些主配壓閥,主要集中在GE和ALSTOM兩個品牌。以三峽為例,左岸采用了ALSTOM產品,右岸用的是GE產品。這兩種主配的結構形式見圖1所示。

圖1中可以看出兩種結構的不同之處,ALSTOM采用的是立式三閥盤結構,GE采用的是臥式兩閥盤結構,它們都采用在主配壓閥的一端通恒壓力油,另一端通控制油的設計方式,而且,兩家都選用了在主閥體內部嵌有主配壓閥套的結構形式,自投入運行以來,實際運行情況良好。

圖 1

3、方案的分析

3.1、結構型式選擇

通過對進口同類產品的比較,結合國內多年來設計、生產、調試及現場運行主配壓閥的經驗,我們認為在確定方案的結構型式時,應重點關注下述幾個方面。

(1)主配壓閥體內是否采用閥套,有閥套的主配壓閥結構相對復雜,成本較高,同時由于增加了一層閥套過流孔,在主配壓閥活塞行程相同的條件下,閥的過流能力會減小。

(2)對于采用內嵌閥套的方案,閥套與閥體之間的密封方式是采用間隙密封,還是采用密封件密封,如采用間隙密封,由于閥套與閥體之間的間隙較小,同無閥套的結構一樣,在使用過程中,若加工制造或安裝外接油管過程控制不當,會造成主配壓閥本體的微量變形,易引起閥心卡阻。

(3)閥心是采用兩閥盤結構,還是采用三閥盤結構,兩閥盤結構閥心的重量較輕,慣性小,對提高響應速度有好處,但是其導向性稍弱。反之,三閥盤結構閥心的重量較大,慣性也較大,但是其導向性明顯優于兩閥盤,尤其對于短閥心的情況效果明顯。

(4)閥心及其控制端是采用整體結構形式還是分幾段。若采用整體結構,則對加工件的形位公差要求高,裝配困難,但閥體總長度可縮短。若采用分段結構,則裝配、檢修相對容易,總長度增加。

(5)主配壓閥的總體安裝方式采用立式還是臥式。對臥式結構,在主配檢修時,可以在不拆卸管路的情況下,輕易的對主配壓閥進行解體、清洗。對立式結構,因閥心垂直放置,所以控制性能在一定程度上會受到閥心自重影響。但是該結構可以在失壓的情況下靠閥心自重保持偏關,同時橫向占用廠房空間小,布置方便。

(6)閥套的開口型式是采用圓孔,方孔或是全周環形槽。圓孔總過流面積偏小,孔周邊應力相對分散。方孔的總過流面積比圓孔略大,拐角處易出現應力集中現象。全周環形槽軸向尺寸控制困難,經熱處理過程后元件容易變形。

(7)閥體的形式是采用鑄件還是鍛件,鑄件易做出好的流道,孔徑大且流暢,但單位面積承載壓力稍低,生產過程中的報廢率高。鍛件強度高,流道復雜,過流面積相對較小。

3.2、受力分析

(1)閥心受力分析

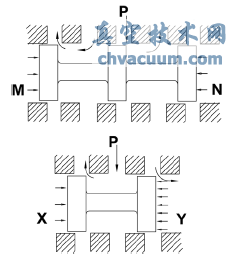

圖2所示為三閥盤閥心和兩閥盤閥心在偏離中心位置的情況下,所受的油壓力示意圖。圖中三閥盤閥心的兩個外端部,即圖2中的M端和N端受到的都是接力器排出油形成的壓力,兩邊受力大小基本一致,而兩閥盤閥心中的Y端受到的是接力器排出油形成的壓力,而X端不受力,因此閥心兩端所受到的擾動力不一致。

圖 2

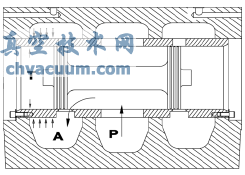

(2)閥套受力分析

圖3所示乃主閥心為兩閥盤結構的主閥套一端受力示意圖,當閥心向左側運動一定位移,P腔壓力油進入A腔,對A腔閥套的外圓形成周向壓力,此時,閥套左側內室T腔壓力很小,易引起閥套左端向內凹陷變形。相比而言,主配壓閥心采用三閥盤結構時,對應的主閥套在各種工況下,內、外受力相對均衡。

圖 3

3.3、流態分析與仿真

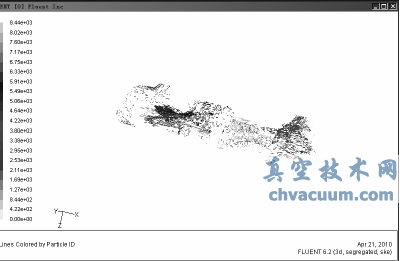

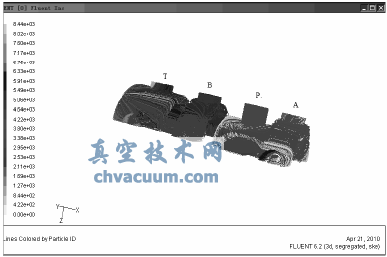

主操作油的流態會直接影響到主配壓閥心的穩定,過于紊亂的流態會導致主操作油管路本體,以及串接在管路中的液壓設備,如事故配壓閥、分段關閉裝置等產生震動,危及發電機組的安全穩定運行。輸入主配壓閥的壓力油首先經過主配壓閥的P-A閥口,送往接力器,然后再經過主配B-T閥口流回油箱,在這整個循環過程中,油流還經過了主配閥體的三個腔室和主配壓閥套的多個孔口,由于大多數電廠,通過調節保證計算后,在主操作油回路中串接了事故配壓閥,分段關閉裝置等,壓力油流經過的管路長,環節多,流態紊亂。南瑞在進行主配壓閥結構設計的過程中,針對實際結構進行了仿真。圖4及圖5所示,為雙閥盤結構的主配壓閥,內部流體的流態仿真示意圖。其中,圖4為流態跡線分步圖,圖5為流態跡線整體圖,這兩幅圖表示了當主配閥心移動10mm時,此時壓力油從P口流入主配壓閥,通過主配壓閥的A口流出到接力器進油腔,再從接力器出油腔返回至主配壓閥的B口流入閥體,通過主配壓閥的T口流回油箱,整個油流的瞬間流態和穩定流態。

圖4 流態跡線分步圖

圖5 流態跡線整體圖

3.4、遮程、間隙與泄漏

遮程指當主配壓閥處于中位狀態時,閥心控制邊與閥套控制口之間的搭疊量,間隙則是指主配壓閥心的閥盤與閥套內孔之間的徑向縫隙。若設計時要求主配壓閥產品的遮程大、間隙小,則產品的油流泄漏量會相對較少,但動作死區會增大,動態性能降低,同時,加工難度提高,成本顯著增加;反之,若設計時規定了主配壓閥的遮程小、間隙大,則產品的油流泄漏量會相對較大,但動作死區會減小,動態性能會提高,加工相對容易,成本降低。而且,隨著主配壓閥心直徑的增加,DN250的主配若要與小規格的主配保持相同的泄漏量及速動性,加工的難度會成倍增加。因此,針對不同規格的主配壓閥,選取一個合理的間隙與配合是設計的重要環節之一。

3.5、熱處理工藝

主配壓閥閥體、閥心、閥套的熱處理工藝與各部件所選用的材料,以及最終的精度要求密切相關,由于主配壓閥閥心與閥套之間的配合精度高,要求尺寸穩定性好,表面硬度高,耐腐蝕,因此,在制造過程中需要進行多次人工時效去應力處理,以保證主配壓閥能真正實現一個大型伺服閥體的功能。

4、結論

通過對特大型主配壓閥結構設計的分析,以及樣機的仿真,可以發現,DN250主配壓閥國產化既有實現的要求,又有實現的條件,以共同推動國內水輪機調速事業的發展。