基于FLUENT的節流管式調節閥結構優化

應用三維建模軟件Pro/ENGINEER對節流管式調節閥進行了實體建模,抽取閥門內部流道,采用前處理軟件ICEM-CFD劃分流道的計算網格。應用計算流體力學軟件FLUENT對閥門流道進行三維數值模擬,得到節流管端面處的壓力分布,并通過二次計算得出閥門電機功率。在此基礎上,對閥門流道進行優化,通過對比分析不同流道對應的閥門電機功耗,得到了更為理想的節流管式調節閥結構尺寸。

調節閥是流體輸送系統中重要的控制部件,廣泛應用于核電領域。核動力裝置對調節閥的性能要求都很高,不僅要確保調節品質,還需要降低閥門功耗。節流管式調節閥是哈爾濱工程大學研制的一種新型調節閥,用于流體輸送管道的流體壓力或流量的調節,特別適用于核動力裝置各回路系統。它采用自身的高壓流體作為工質,通過調整節流管端面與活塞中心處的軸向泄流孔端面之間的間隙來改變活塞兩側受控流體的壓差,進而使與活塞聯動的閥盤移動并精確平衡在所要求的位置上。

近年來,隨著計算機和計算流體力學(CFD)的發展,數值模擬的優越性越來越明顯,已經開始用于研究流體機械的內部流動。節流管式調節閥的內部結構比較復雜,本文運用CFD軟件FLUENT對其內部流場進行了三維數值模擬,并詳細研究了不同閥門結構的內部流場受力情況和閥門驅動電機功耗。

1、節流管式調節閥結構及三維建模

本文應用三維建模軟件Pro/ENGINEER建立流道模型。

1.1、建立流道模型

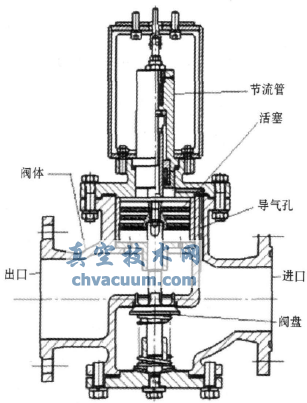

圖1是節流管式調節閥的結構圖。它由閥體、閥盤組件、活塞組件、節流管組件、雙面法蘭以及閥門外圍部件構成,流體從右側流入,左側流出。閥門公稱通徑為DN80/100,設計壓力為4.2MPa,工作壓力為(2.15±0.10)MPa,減壓壓力不低于0.5MPa。

圖1 節流管式調節閥結構圖

從圖1可以看出,節流管式調節閥內部的流道比較復雜,若直接對流道進行建模將面臨很大困難。本文首先建立閥門的實際模型,然后建立一個內部無流道、但外部結構尺寸和實際模型一樣的“實心體模型”,最后將兩者重合裝配為一個組件,對重合的閥門組件依次采取“編輯”、“元件操作”、“切除”操作,即得到閥門流道模型。為了減少計算量和節約計算機資源,對節流管內部上半部分的流道做簡化處理,并采用流道的一半為計算區域,圖2為抽取出來的流道模型。

1.2、劃分計算網格

利用專業的前處理軟件ICEM-CFD對流道進行網格劃分,由于流道復雜,采用的是非結構化的四面體網格。閥頭附近流體的速度與壓強的梯度很大,對此區域進行網格加密。流道網格劃分如圖3所示,節流管式調節閥開度為30%,網格數量為79萬。

2、模擬計算及結構優化

本算例采用計算流體力學軟件FLUENT對調節閥流場進行數值模擬。

2.1、邊界設置

啟動FLUENT,選用三維雙精度求解器,導入流道網格。采用三維穩態隱性壓力基求解模型,湍流模型選用k-ε湍流模型;流體介質采用水,作不可壓縮流體考慮,設置重力加速度為-9.8m/s2;湍流強度取3%,設置進口面邊界為壓力進口(2MPa),入口水力直徑為0.08m,出口面邊界為壓力出口(1MPa),出口水力直徑為0.1m;采用SIMPLE算法和一階迎風離散格式,殘差精度設為10-5,并監控出口面的流量變化。

2.2、節流管組件機械傳動計算

節流管式調節閥的執行器機構是一個小功率電機,其最大功率為25W,工作電壓220V,電機設計參數為15r/min。螺桿的螺紋是普通三角形螺紋,其公稱直徑為d=8mm,螺距為1.25mm,中徑為d2=7.188mm。

螺套管每分鐘向下運動L=15×1.25=18.75mm;

螺套管運動速度為:

螺桿和螺母的材料均為鋼,查得螺紋副的摩擦系數f=0.17;

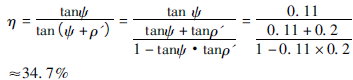

螺紋當量摩擦角ρ',其正切值為:

螺紋升角ψ是螺旋線的切線與垂直于螺紋軸線的平面的夾角,其正切值為:

在螺桿和螺套管之間存在螺旋傳動,該螺紋副的傳動效率為:

假定電機的工作效率為100%,電機沿豎直軸線轉動,通過螺桿傳動向下的作用力。電機每轉動一周,螺桿也轉動一周,螺套管向下運動一個螺距的位移。設P為電機功率,P'為電機傳遞到的螺套管直線運動時的功率,而考慮螺紋副的傳動效率,其對應的轉化關系可以根據公稱直徑與螺距的關系(如圖4)得出:

圖4 公稱直徑與螺距的三角關系

根據功率、速度與力的關系:

電機帶動節流管向下勻速運動,由牛頓第二定律可知其作用力F'等于流體對節流管的壓力F,即

F'=F (3)

則電機消耗的功率P為:

其中:a≈0.0181m/s。

2.3、結構優化

通過上一小節的機械傳動計算可知電機功率和節流管壓力成正比,本文就是從減少節流管所受壓力的角度對流道進行優化設計的。通過觀察流道結構,可以通過減小閥體中的導氣孔直徑來減少閥門電機功耗(導氣孔結構如圖2所示)。

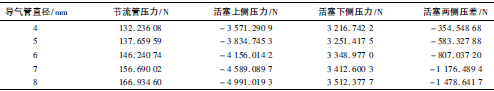

節流管式調節閥閥體中的導氣孔實際直徑為6mm,應用Pro/E軟件改變節流管式調節閥中導氣孔直徑,將直徑分別改為4、5、7、8mm,并抽取各流道模型 ,劃分網格,導入到FLUENT里進行數值模擬。表1為計算得出的節流管所受軸向壓力以及活塞的受力情況。

表1 改變閥體中導氣管直徑時節流管的受力

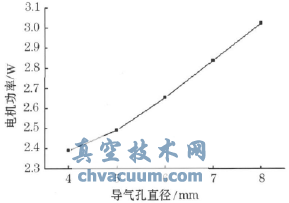

通過式(4)可計算出當導氣孔直徑為4、5、6、7、8mm時,所對應的電機功率分別為2.39、2.49、2.65、2.836、3.02W。

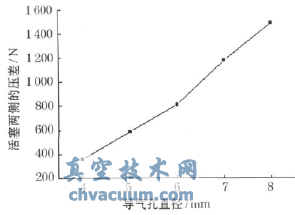

從圖5中可以看到,當減小導氣孔直徑時,活塞上表面的壓力也隨之減小,活塞兩側流體的壓差也減小。活塞是帶動閥桿向下運動的主要動力,若過度減小導氣孔直徑,會影響到活塞的合力,進而影響閥門開啟。因此,適當的減小閥體中的導氣孔直徑,可有效節省閥門電機功耗。圖6為電機功率隨導氣孔直徑變化的曲線圖,從圖6中可以看到,改變調節閥閥體中的導氣孔直徑后,電機功率隨導氣孔直徑的變化很明顯。當導氣孔直徑大于閥門實際直徑時,電機功率隨著導氣孔直徑的增大而增大;當導氣孔直徑小于其實際直徑大小時,電機功率隨著直徑的減小而減小。

圖5 活塞兩側壓差隨導氣孔直徑變化的曲線圖

圖6 電機功率隨導氣孔直徑變化的曲線圖

3、結語

減小節流管式調節閥的導氣孔直徑可有效降低電機功耗。通過對不同導氣孔直徑的調節閥內部流道進行三維穩態數值模擬以及節流管內部機械傳動計算,得出流體對節流管端面處以及活塞兩側的壓力,求出閥門在不同導氣孔直徑大小時的電機功率。分析得知:導氣孔直徑減小時,電機功率減小;導氣孔直徑增大時,電機功率也隨之增大。