超臨界汽輪機(jī)單順閥切換問(wèn)題的一些探討

一、引言

我廠汽輪機(jī)是由是哈爾濱汽輪機(jī)廠自主開(kāi)發(fā)的、具有自主知識(shí)產(chǎn)權(quán)的超臨界、一次中間再熱、單軸、三缸、四排汽、直接空冷凝汽式660MW汽輪機(jī)組,采用積木式的設(shè)計(jì),保留了濕冷機(jī)組的技術(shù)特點(diǎn)如反動(dòng)式葉片、整鍛轉(zhuǎn)子、多層汽缸、數(shù)字電液調(diào)節(jié)等。其結(jié)構(gòu)緊湊,經(jīng)濟(jì)性好,適合中國(guó)國(guó)情,具有很高的運(yùn)行效率和安全可靠性。

二、單閥/順序閥(SIN/SEQ)

單閥/順序閥切換的目的是為了提高機(jī)組的經(jīng)濟(jì)性和快速性,實(shí)質(zhì)是通過(guò)噴嘴的節(jié)流配汽(單閥控制)和噴嘴配汽(順序閥控制)的無(wú)擾切換,解決變負(fù)荷過(guò)程中均勻加熱與部分負(fù)荷經(jīng)濟(jì)性的矛盾。單閥方式下,蒸汽通過(guò)高壓調(diào)節(jié)閥和噴嘴室,在360°全周進(jìn)入調(diào)節(jié)級(jí)動(dòng)葉,調(diào)節(jié)級(jí)葉片加熱均勻,有效地改善了調(diào)節(jié)級(jí)葉片的應(yīng)力分配,使機(jī)組可以較快改變負(fù)荷;但由于所有調(diào)節(jié)閥均部分開(kāi)啟,節(jié)流損失較大。順序閥方式則是讓調(diào)節(jié)閥按照預(yù)先設(shè)定的次序逐個(gè)開(kāi)啟和關(guān)閉,在一個(gè)調(diào)節(jié)閥完全開(kāi)啟之前,另外的調(diào)節(jié)閥保持關(guān)閉狀態(tài),蒸汽以部分進(jìn)汽的形式通過(guò)調(diào)節(jié)閥和噴嘴室,節(jié)流損失大大減小,機(jī)組運(yùn)行的熱經(jīng)濟(jì)性得以明顯改善,但同時(shí)對(duì)葉片存在產(chǎn)生沖擊,容易形成部分應(yīng)力區(qū),機(jī)組負(fù)荷改變速度受到限制。因此,冷態(tài)啟動(dòng)或低參數(shù)下變負(fù)荷運(yùn)行期間,采用單閥方式能夠加快機(jī)組的熱膨脹,減小熱應(yīng)力,延長(zhǎng)機(jī)組壽命;額定參數(shù)下變負(fù)荷運(yùn)行時(shí),機(jī)組的熱經(jīng)濟(jì)性是電廠運(yùn)行水平的考核目標(biāo),采用順序閥方式能有效地減小節(jié)流損失,提高汽機(jī)熱效率。

對(duì)于定壓運(yùn)行帶基本負(fù)荷的工況,調(diào)節(jié)閥接近全開(kāi)狀態(tài),這時(shí)節(jié)流調(diào)節(jié)和噴嘴調(diào)節(jié)的差別很小,單閥/順序閥切換的意義不大。對(duì)于滑壓運(yùn)行調(diào)峰的變負(fù)荷工況,部分負(fù)荷對(duì)應(yīng)于部分壓力,調(diào)節(jié)閥也近似于全開(kāi)狀態(tài),這時(shí)閥門切換的意義也不大。對(duì)于定壓運(yùn)行變負(fù)荷工況,在變負(fù)荷過(guò)程中希望用節(jié)流調(diào)節(jié)改善均熱過(guò)程,而當(dāng)均熱完成后,又希望用噴嘴調(diào)節(jié)來(lái)改善機(jī)組效率,因此這種工況下要求運(yùn)行方式采用單閥/順序閥切換來(lái)實(shí)現(xiàn)兩種調(diào)節(jié)方式的無(wú)擾切換。以求得最好的運(yùn)行工況。

我廠#1、#2機(jī)組投產(chǎn)以來(lái),運(yùn)行方式一直采用全周進(jìn)汽的單閥運(yùn)行方式,這樣轉(zhuǎn)子和定子的溫差較小,在變負(fù)荷運(yùn)行時(shí)溫差影響較小,有利于機(jī)組初期的磨合。由于單閥運(yùn)行,4個(gè)高壓調(diào)節(jié)閥(GV)都參與開(kāi)度調(diào)節(jié),且一般高壓調(diào)門開(kāi)度不大(20%-50%),蒸汽通過(guò)調(diào)節(jié)閥門時(shí)有較大的節(jié)流損失,而機(jī)組運(yùn)行要求盡量減少調(diào)節(jié)閥門的節(jié)流損失,提高汽輪機(jī)的效率,提高經(jīng)濟(jì)性。而且閥門的節(jié)流損失在閥門接近全關(guān)或接近最大流量時(shí)達(dá)到最小。采用順序閥門控制方式下,一般只有一個(gè)高壓調(diào)節(jié)閥進(jìn)行開(kāi)度調(diào)節(jié),其余的閥門保持全開(kāi)或全關(guān),這樣減少了節(jié)流損失,提高機(jī)組熱效率。

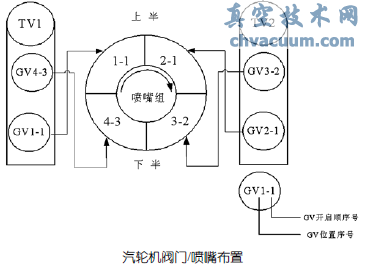

哈汽大部分現(xiàn)役機(jī)組其順序閥設(shè)計(jì)次序基本全部為:GV1/GV2→GV3→GV4;關(guān)閉順序閥的次序:GV4→GV3→GV1/GV2。汽機(jī)控制汽門示意圖如下:

三、出現(xiàn)的問(wèn)題及分析

我廠1號(hào)機(jī)組單順閥切換過(guò)程中,從DCS監(jiān)控畫面取得的機(jī)組轉(zhuǎn)速、負(fù)荷、1瓦x向、y向振動(dòng)數(shù)值曲線分析,單閥切至順閥運(yùn)行后,1瓦軸振明顯增大,增大幅度達(dá)40~50μm,同時(shí)伴隨著1、2瓦回油溫度上升約5~10度之間。比對(duì)分析,造成這些問(wèn)題的原因以及國(guó)內(nèi)其它機(jī)組普遍出現(xiàn)的問(wèn)題有以下三點(diǎn),并有針對(duì)性的理論結(jié)合試驗(yàn)提出解決方案。

1、采用順閥運(yùn)行噴嘴配汽時(shí),調(diào)節(jié)級(jí)分為若干個(gè)噴嘴組,它們處于非對(duì)稱性的部分進(jìn)汽狀態(tài)。汽流力合力不能相互完全抵消,及蒸汽除了在轉(zhuǎn)子調(diào)節(jié)級(jí)葉輪上產(chǎn)生力矩而使轉(zhuǎn)子旋轉(zhuǎn)外,還有一個(gè)通過(guò)轉(zhuǎn)子中心的合力,進(jìn)汽的不平衡造成壓力徑向分布不均和轉(zhuǎn)子轉(zhuǎn)矩徑向不平衡,軸承的穩(wěn)定性降低及轉(zhuǎn)子在汽缸中的位置不對(duì)中,因此,存在配汽剩余汽流力,這是產(chǎn)生汽流激振的根本原因。根據(jù)上述對(duì)力的分析,轉(zhuǎn)子將受到不同方向的蒸汽激振和切向分力的影響,引起軸承受力變化,使軸系中各軸承載荷及轉(zhuǎn)子撓度發(fā)生變化,嚴(yán)重時(shí)將使轉(zhuǎn)子軸系產(chǎn)生不穩(wěn)定運(yùn)行,使轉(zhuǎn)子失穩(wěn)引起較大的振動(dòng),調(diào)門的動(dòng)作又會(huì)使調(diào)節(jié)級(jí)的配汽剩余汽流力發(fā)生變化,往往會(huì)因軸系、通流結(jié)構(gòu)設(shè)計(jì)及配汽特性調(diào)整不良等原因,使運(yùn)行存在如軸瓦溫度高、軸振不穩(wěn)定、低頻渦動(dòng)、汽流激振動(dòng)等一系列問(wèn)題,影響機(jī)組的安全穩(wěn)定運(yùn)行,實(shí)際運(yùn)行也證實(shí)了這一系列問(wèn)題的存在。

對(duì)此,消除配汽剩余汽流力便是解決問(wèn)題的關(guān)鍵。從理論上分析力的矢量和以及對(duì)國(guó)內(nèi)同類型機(jī)組的調(diào)查,我們提出解決方案:更改順序閥開(kāi)啟順序,將原GV1/GV2→GV3→GV4變?yōu)镚V1/GV3→GV2→GV4。

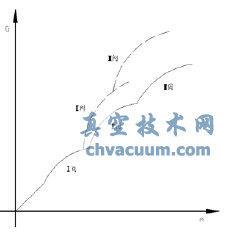

2、汽輪機(jī)在順閥運(yùn)行時(shí),先后開(kāi)啟的高壓調(diào)門之間存在明顯的重疊度,重疊度最小時(shí)為零,此時(shí)它的調(diào)節(jié)級(jí)效率最高,但流量特性最差,會(huì)引起機(jī)組在某些負(fù)荷不穩(wěn)定。重疊度最大的曲線流量特性的線性度最好,但調(diào)節(jié)級(jí)效率最低。在順序閥開(kāi)啟時(shí),可能會(huì)存在某段流量范圍內(nèi)流量指令與實(shí)際蒸汽流量不成線性,這時(shí)需要開(kāi)啟下一個(gè)調(diào)門來(lái)修正,這就是閥門重疊度的設(shè)置。如下圖所示:

實(shí)線所示為無(wú)重合度的情況,這不負(fù)荷調(diào)節(jié)系統(tǒng)的設(shè)計(jì)要求(調(diào)節(jié)系統(tǒng)的靜態(tài)特性線要求兩端速度變動(dòng)率大,中間平滑過(guò)渡),虛線所示為合理重合度的情況。

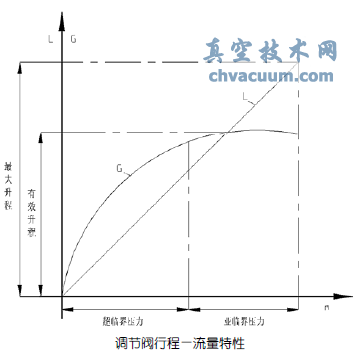

為了使配汽機(jī)構(gòu)特性曲線比較平滑,一般在前閥尚未開(kāi)完,其閥門壓力重疊度為0.85~0.9時(shí)便提前開(kāi)啟后閥。調(diào)門重疊度的大小直接影響著配汽機(jī)構(gòu)的靜態(tài)特性。重疊度有兩種:

1、行程重疊度

2、壓力重疊度

一般情況下,當(dāng)汽門開(kāi)度達(dá)到60%時(shí),汽門的通流能力達(dá)到總通流能力的90%以上,在“閥點(diǎn)”附近,先開(kāi)啟的調(diào)節(jié)汽門不可避免的存在40%左右的空行程,此時(shí),高壓調(diào)節(jié)閥極可能頻繁出現(xiàn)大幅度晃動(dòng),嚴(yán)重影響機(jī)組的安全運(yùn)行。

試驗(yàn)處理辦法:順閥運(yùn)行方式下,進(jìn)行負(fù)荷變動(dòng)試驗(yàn),升負(fù)荷、降負(fù)荷兩個(gè)階段,試驗(yàn)是機(jī)組協(xié)調(diào)控制投入,主蒸汽壓力按滑壓曲線確定,按正常變負(fù)荷速度,連續(xù)同向改變負(fù)荷,判斷“閥點(diǎn)”處閥門的晃動(dòng)情況,如果存在明顯晃動(dòng),要對(duì)配汽特性曲線進(jìn)行調(diào)整,通過(guò)修改配汽特性曲線找到機(jī)組運(yùn)行的最佳配汽工況點(diǎn),從根本上解決改問(wèn)題。

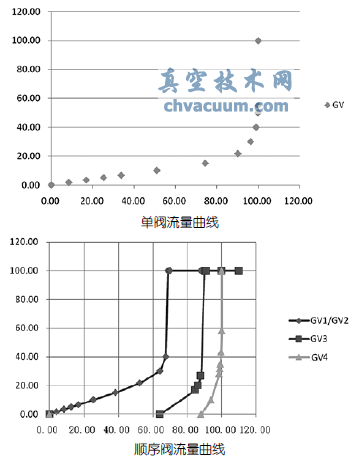

2、配汽特性流量曲線改變,理想的配汽特性曲線在不同的配汽方式下表現(xiàn)出來(lái)的各個(gè)高壓調(diào)節(jié)汽門雖然開(kāi)度不同,但通過(guò)的總蒸汽流量是相同的,而在實(shí)際應(yīng)用中,由于種種原因,切換前后總蒸汽流量將產(chǎn)生偏差,這種偏差直接反映到機(jī)組功率與主蒸汽參數(shù)的變化上。下圖是通過(guò)運(yùn)行過(guò)程中,機(jī)組行程、閥后流量實(shí)際測(cè)量值的單閥、順閥的流量特性曲線圖。

通過(guò)上圖我們可以看出單、順閥流量特性曲線的差別,以及各個(gè)高壓調(diào)節(jié)閥的“閥點(diǎn)”在圖中所對(duì)應(yīng)的位置,并據(jù)此,在運(yùn)行當(dāng)中密切觀察“閥點(diǎn)”處調(diào)閥晃動(dòng)和機(jī)組振動(dòng)、瓦溫等情況,對(duì)曲線進(jìn)行修正,以達(dá)到最佳流量曲線。

四、結(jié)論

將原順序閥次序:GV1/GV2→GV3→GV4,改變?yōu)椋篏V1/GV3→GV2→GV4,對(duì)稱進(jìn)汽,消除配汽剩余汽流力,避免產(chǎn)生汽流激振,對(duì)機(jī)組滑壓運(yùn)行兩種配汽模式的比較分析。試驗(yàn)設(shè)計(jì)單閥模式運(yùn)行,維持負(fù)荷在額定之50%即300MW左右穩(wěn)定運(yùn)-~5-o.5h以上。全面記錄汽輪機(jī)運(yùn)行各參數(shù),如主、再熱蒸汽溫度、壓力、軸向位移、高壓缸脹差、汽缸溫度、調(diào)節(jié)級(jí)壓力等,在單閥模式滑參數(shù)將機(jī)組負(fù)荷逐漸升至額定600MW,主蒸汽滑壓范圍11.40MPa~16.59MPa,溫度保持533~C不變。過(guò)程中每50MW停留0.5h,全面記錄運(yùn)行各參數(shù),期間回?zé)嵯到y(tǒng)全部投入、輔機(jī)系統(tǒng)及附屬設(shè)備、汽機(jī)凝汽器終參數(shù)、軸承潤(rùn)滑狀況等維持不變。在順序閥方式下,按同樣的主蒸汽滑參數(shù)曲線、運(yùn)行方式進(jìn)行比較試驗(yàn),以得出適應(yīng)該機(jī)組的流量特性曲線,并保證運(yùn)行中不偏離該曲線,達(dá)到安全運(yùn)行的需要。