結晶山梨醇粉碎系統中關風器排料閥的改造

結晶山梨醇具有吸潮性,如直接暴露在空氣中,易吸水潮解,其相對密度為1.489(20/4℃),水合物熔點為86~102℃,無水化合物熔點為110℃。華北制藥華盈公司結晶山梨醇有原料藥和食品添加劑2條生產線,其中,山梨醇原料藥生產能力為3kt/a,山梨醇食品添加劑生產能力為1.2kt/a,2條生產線中都有粉碎工序,該工序存在旋風分離器分離效率低下的情況,使原本應進入旋振篩進行篩分的部分產品得不到有效分離而進入除塵器內,并造成了粉碎系統風量降低,同時,旋風分離器底部的關風器電機頻繁過載停機,影響系統正常運行。在對旋風分離器分離效率低下、關風器電機頻繁過載問題的原因進行深入分析后,通過對關風器排料閥進行改造,提高了旋風分離器分離效率,解決了電機過載問題。

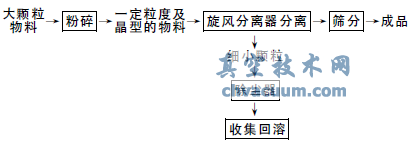

1、粉碎系統流程簡介

大顆粒物料進入粉碎機,經過粉碎后,通過旋風分離器分離,有一定粒度和晶型的物料進入旋振篩進行篩分得成品,而那些粒度太小且無晶型的細小顆粒則進入除塵器成為吸風粉被收集回溶。

2、粉碎系統生產中出現的問題

2.1、旋風分離器分離效率低下

粉碎機組的生產能力為1500kg/h,實際生產中,每粉碎500kg物料后,室內粉塵量增大,粉碎系統內風量幾乎為0,此時需要停機清理除塵器,對收集到的吸風粉(混有部分與成品粒度相同的物料)進行稱重,吸風粉與成品重量比例平均為1∶19。得不到有效分離的那部分產品進入除塵器成為吸風粉回溶后進行重復加工,不僅降低了本批產品的收率,同時使單位產品的制造成本增加。

2.2、關風器電機頻繁過載

生產過程中關風器電機頻繁過載而無法正常運行,需停機清理,每粉碎1000kg物料平均需停機清理關風器3次,每次清理關風器至少需要10min,造成了生產中斷,同時增加了額外工作量,降低了工作效率。

3、原因分析

3.1、旋風分離器分離效率低下

3.1.1、系統風量過大

系統所用旋風分離器為切流式筒錐型,系統風量過大,部分顆粒得不到有效分離而直接被抽入除塵器。對風機和風路閥門進行反復調整后,吸風粉與成品的比例雖有所下降,但仍有部分大顆粒進入除塵器。

3.1.2、旋風分離器底流(關風器排料閥)的結構

約90%的旋風分離器問題都與收集到的物料不能從底部順利排出有關,其原因可能與堵塞、某種形式的架橋,以及常見的因底流密封不好引起的排料管漏氣有關。

系統所用旋風分離器的關風器排料閥為回轉星形排料閥,能很好地密封,但在生產時,排料閥與器壁摩擦產生大量熱,使山梨醇熔化發粘,粘住設備造成堵塞,使收集到的物料不能順利排出,物料在旋風分離器內快速積累到一定高度后,未能進行分離就直接進入除塵器,這是造成旋風分離器分離效率低下的根本原因。

3.2、關風器電機頻繁過載

生產過程中,關風器排料閥與器壁摩擦產生大量熱,從而使山梨醇熔化發粘,粘住設備使關風器電機過載而無法正常運行。

綜上所述,造成結晶山梨醇粉碎系統旋風分離器分離效率低下、關風器電機頻繁過載問題的直接原因和根本原因是關風器排料閥的結構。

4、措施及效果

4.1、措施

4.1.1、調節系統風量

加強檢查,及時調節風管閥門開度,保證系統風量適中。

4.1.2、對關風器排料閥進行改造

根據結晶山梨醇的物理特性和旋風分離器的工作特性,既要考慮避免摩擦,又要保證良好的密封。

綜合常用的6種旋風分離器底流密封結構[回轉(星形)排料閥、螺旋(排料器)輸送器、翼閥、重錘閥、插入式料腿、插入式“J形彎頭”閥]的特點,選擇重錘閥結構,但在使用過程中重錘閥需要根據旋風分離器下料速度及時調整重錘,以達到良好的密封。如果閥板不能及時閉合,會產生漏氣,使旋風分離器內物料未得到分離就直接進入除塵器,造成除塵器的堵塞以及篩分出來的產品產量的降低;而如果閥板不能及時打開,物料在旋風分離器內積存過多,也會使旋風分離器內物料未得到分離就直接進入除塵器。故最后將重錘閥設計為電動控制上、下2層閥板進行交錯排料,既達到了良好的密封效果,也避免了堵塞以及閥板與器壁的摩擦。

4.2、效果

通過對關風器排料閥進行改造,吸風粉與成品重量比例平均為1∶30,旋風分離器的分離效率得到顯著提高。同時,在該工序操作工時內關風器電機未出現過載停機現象。粉碎崗位操作工時減半,并減少了設備開停機次數,減少了除塵器和關風器清理次數,大大降低了勞動強度。