雙級分離式旋風分離器數值模擬及試驗研究

運用FLUENT軟件對3種采用不同二次分離元件直徑尺寸的雙級分離式旋風分離器模型進行了數值計算,研究分析了其內部流場特性和以旋流切向速度為代表的主要參數的變化規律,在考慮壓差阻力和分離效率權重的基礎上,得出二次分離元件的最佳直徑尺寸,并與模化試驗結果進行對比,確定了最優性能的雙級分離式旋風分離器結構方案,為優化其結構參數并提高其性能提供理論指導和參考。

1、前言

旋風分離器具有分離效率高、壓降適中、結構簡單及性能穩定等優點,已成為工業領域中應用最廣泛的物料回收、煙塵凈化設備之一。隨著工業裝置的大型化,常規旋風分離器直徑的不斷增加造成其分離效率的降低。實現對常規旋風分離器的雙級分離為解決該問題提供了可能。

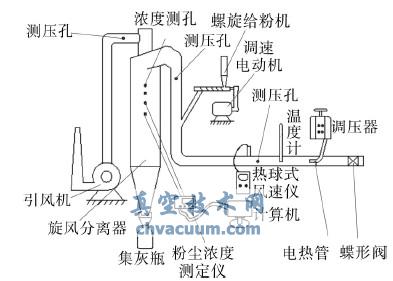

目前,運用數值計算和試驗研究針對雙級分離式旋風分離器二次分離元件直徑尺寸對分離性能影響進行分析的還較少。由于旋風分離器結構變化對其內部流場特性、分離效率等均有很大影響,本文采用FLUENT軟件通過數值研究,分析了雙級分離式旋風分離器內部流場特點及主要參數的變化規律,并將受壓差阻力和分離效率綜合影響的分離器能耗作為衡量其性能的評價指標,通過對3種采用不同二次分離元件直徑尺寸的旋風分離器模型進行模擬對比,得出該型分離器最佳結構型式,并通過模化試驗進行驗證。試驗臺示意如圖1所示。

2、物理模型及計算方法

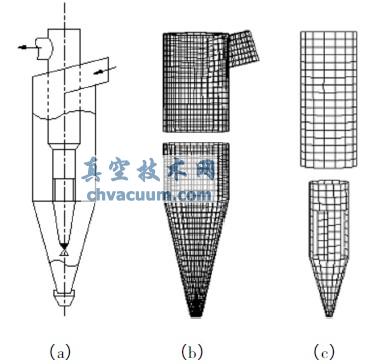

本文選用4000雙級分離式旋風分離器作為研究對象,其入口為矩形截面,與水平面呈15°夾角,入口管內部設有擋板。外筒直徑4000mm,內筒直徑2400mm。內筒邊緣焊接有一環行圓臺-變徑筒,圓臺下方為直徑960~1920mm的二次分離元件-套筒,其結構如圖2(a)所示。

圖1 旋風分離器試驗臺示意

圖2 雙級分離式旋風分離器結構示意及計算網格模型

該型分離器套筒-內筒直徑比大于0.8時,套筒內部氣流旋轉強度將減弱,二次分離效果變差;套筒-內筒直徑比小于0.4時,由于套筒氣流壓差阻力急劇增大,流動紊流程度增強,二次分離效率將降低。因此,本文中套筒-內筒直徑比在0.4~0.8之間選取,分別為0.5、0.6、0.7,并規定相應模型為模型I、模型II、模型III。為提高計算精度并有效控制計算量,采用多塊分體結構將分離器內部流動區劃分為外筒分離區、套筒入口區、排氣筒區、集灰斗區4個區域,分離器各個流動區域均采用結構化網格。作為分離固體顆粒的主要區域,外筒和套筒兩區域參數變化較大,為減少“偽擴散”造成的計算誤差,對該區域網格進行了局部加密。雙級分離式旋風分離器入口-外筒-集灰斗區域及內筒-套筒區域網格模型如圖2(b)和2(c)所示。

計算中氣相為連續介質,忽略入口擋板結構對內部流場的影響[4],氣相入口采用速度邊界條件(vin=18m/s),切向并向下傾角15°,入口溫度298K;氣相出口設置為自由出流,并認為顆粒運動到該邊界時逃離分離器,顆粒相出口設置為逃逸邊界;壁面采用無滑移邊界條件,近壁區域采用壁面函數法。選用能夠較好處理高應變律和流線彎曲程度較大流動的RNGk-ε雙方程湍流模型,采用QUICK差分格式和SIMPLE計算方法求解控制方程。

5、結論

(1)隨著套筒直徑的增大,分離器壓差阻力將減小,但分離效率也會隨之降低。將分離器能耗作為評價指標,并通過模化試驗驗證,認為三種模型中模型II的綜合性能較優越,結構尺寸較合理,是雙級分離式旋風分離器的最佳設計方案;

(2)由于本文研究模型較少,通過對數值計算結果的分析推斷,存在較模型II中二次分離元件直徑的的更優值。數值計算及試驗結果可為優化雙級分離式旋風分離器結構參數并提高其性能提供理論指導,具有一定的參考價值。