媽灣輸油站進站電動閘閥故障分析及處理

成品油管道媽灣輸油站進站電動閘閥MOV011由于雜質損傷致使閥門內漏,嚴重影響安全生產,分析閥門故障原因和工況條件,制定排油泄壓及更換方案,通過更換新閥體、裝配測試電動執行機構排除故障,運行正常。

一、前言

中石化成品油華南管網采用單管密閉順序輸送工藝,輸送0#柴油、93#汽油和97#汽油,其中媽灣輸油站(以下簡稱媽灣站)是華南成品油管網接收下載末站,年下載量占市場成品油年供應量的60%左右,是一個下載任務艱巨的輸油站。進站電動閘閥MOV011(以下簡稱進站閥MOV011)是油品經輸油管線進入下載站的截斷閥,輸油和停輸時進站壓力均在2.3MPa左右。真空技術網(http://shengya888.com/)認為一旦該閥門內漏,管線在停輸時將嚴重影響到站內低壓管線及低壓管線上的設備,使管線出現油品跑、冒、滴、漏等情況,從而影響到安全生產,造成不必要的經濟損失和環境破壞。

二、進站閥MOV011故障情況及原因分析

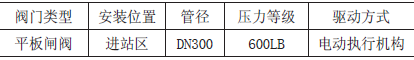

進站閥MOV011技術參數見下表。

閥門技術參數表

1、閥門故障情況

2010年9月6日,管線停輸后,站內壓力上漲,泄壓間隔時間很短且泄壓后壓力上漲很快,因此判斷進站閥MOV011存在內漏。為確認進站閥MOV011內漏程度,2010年11月2日,在檢修相鄰直管段的下載電液閥EOV014時,觀察進站電動閘閥MOV011內漏情況時發現,該閥門內漏很大,漏出的油是呈連續線狀的,內漏速度0.8m3/h,至此確認該閥門存在嚴重內漏。

檢修人員排污和注脂均沒有效果。該閥門內漏,給安全生產帶來隱患,處理內漏問題和更換該閥門成為迫在眉睫的問題。

2、內漏原因分析

該閥門內漏的問題嚴重影響了安全生產,引起了公司領導和專家、閥門生產廠家、深圳管理處領導的高度關注,結合各方面專家的分析意見,認為問題的主要原因如下。

1)管道自2006年9月13日投油以來,管道建設初期殘留管道內的鐵銹、焊渣及上游管線改造施工產生的切削鐵屑、焊渣等進入管線,同時由于該輸油站起停輸頻繁,造成進站閥MOV011閥板及密封面和閥座密封受到沖刷、刮傷、劃傷和磨損。最終使該閥門由于密封不嚴出現內漏。

2)閥門結構設計存在問題。該閥門閥板未設導流孔,無論是開或關時,閥板不能與密封面吻合,由于受到輸送介質和雜質的直接沖刷,造成閥板、密封面和閥座密封被雜質刮傷和磨損,影響使用壽命。

3)該閥門在截斷管線介質時,閥門兩側壓差較大(超過2MPa),因承受較大壓差而受到直接沖刷,造成閥板及密封面和閥座密封損傷,影響使用壽命。

3、內漏處理方案

為保證輸油管線安全、可靠、有效地運行,同時由于問題需要盡快解決,以保證安全生產和市場的成品油供應,因此最終決定更換閥體。

三、進站電動閘閥MOV011更換方案

由于進站閥MOV011是站外管線與站內管線的截斷閥,涉及泄壓難度大,排油量大,工期緊(由于市場油品需求緊張,整個施工時間為3天)及設備吊裝作業,拆裝空間嚴重受限,施工的安全要求非常高。此次閥門更換的重點和難點在于管線泄壓和排油,而排油時間和排油量受到作業時間的限制,因此如何在短時間內完成排油泄壓工作才是重點。

1、分析工況條件

媽灣站上游截斷閥室為塘朗山閥室,該閥室位于塘朗山半山腰處,距媽灣站約為20km,同時媽灣站處于該段管線的低點,此段管道直徑為Φ323.9mm×6.4mm(X52),進站閥MOV011距地面高度為1.1m,更換該閥門前需要釋放該段管道壓力和排油。

2、泄壓排油方案

為保證施工時的安全,閥門更換期間管線處于停輸狀態,且管線存油為柴油。

(1)排油量

輸油站到塘朗山閥室段管線存油量約1413m3,完全排空此段管線需要打開塘朗山閥室站場側的排氣管線進氣,但是這種排油方式所需要的時間比較長,約為8天,而作業時間只有3天,因此只有縮短排油時間和減少排油量。只能采取排出部分的油來釋放壓力達到閥門更換條件,具體措施是管線停輸、上游停泵后,控制管線壓力盡量使更多的管線存油進入油品接收罐,然后關閉塘朗山閥室閥門,不打開塘朗山閥室站場側的排氣管線,使管內存在負壓,再通過站內排污閥進行排油。采用這種排油方式,根據塘朗山閥室至媽灣站管線斷面圖計算,排油量約為389m3。

(2)泄壓方式

1)中控調度在停輸媽灣段時,調整管線壓力,使塘朗山閥室至媽灣站段油品通過自流進入接收罐(選擇盡量低液位的罐作為接收罐,液位越低,自流進入的油就越多),當時停輸時間為2011年5月20日23:30,進站壓力為2.2MPa,溫度在24.5℃,整個過程持續2h,直至油罐液位在0.5h內不再明顯上漲,此時進站壓力為0.041MPa且不再下降。

2)關閉塘朗山閥室閥門。

3)關閉進站閥MOV011,按照輸油工藝操作規程關閉相關閥門。

4)2011年5月21日上午9時,進站壓力為0.053MPa,溫度在26.6℃,再次導通罐接收流程,打開進站閥MOV011,使塘朗山閥室至媽灣站段油品通過自流進入接收罐,整個過程持續0.5h,直至油罐液位不再有明顯上漲,此時進站壓力為0.011MPa,不再下降后,關閉進站閥MOV011,按照輸油工藝操作規程關閉相關閥門。

經過兩次泄壓排油,排油量約為195m3。

5)關閉兩路過濾器后手動閘閥(GV1307和GV1308)、兩路減壓閥前手動閘閥(GV1311和GV1321),下載電液閥EOV014保持全開。

6)手動控制進站閥MOV011開度,通過過濾器排氣管線泄壓,再通過過濾器排污管線排油。

7)通過過濾器排污管線的油品進入污油罐(污油罐為埋地臥式罐,罐容5m3),再通過污油罐回注管線裝車(回注泵流量5m3/h,為加快排油速度,縮短排油時間,采用罐車自吸泵同時裝車)。采用一邊排油、一邊裝車,控制好排污閥開度來控制油罐液位,避免污油罐抽空和冒罐。

排油約35m3后,污油罐液位不再上漲。再排油約2m3后,污油罐液位不再上漲,然后關閉進站閥MOV011和過濾器排污閥,此時進站壓力為0.004MPa,溫度在25.6℃。

8)2011年5月22日上午9時,手動控制開啟進站閥MOV011開度,通過過濾器排氣管線泄壓,再通過過濾器排污閥排油入污油罐,再裝車,此次排油約為4m3后,污油罐液位不再上漲。

9)打開進站閥MOV011排污閥排油約0.5m3后,油品以一分鐘滴兩滴的速度滴出。

10)過濾器排污閥和進站閥MOV011排污閥打開半小時后,污油罐液位不再上漲,油品滴出的間隔時間加長,判斷管線內已形成負壓,使油品不再流出。

3、更換閥門

斷開執行機構電源,標識好各線纜接頭并單獨每個包扎好,接著拆下執行機構,然后打開進站閥MOV011一側法蘭,只有很少量油品流出,之后不再有油流出,按照閥門維修工法拆下舊閥門,將新閥更換至管道上,回裝執行機構,接回電液執行機構的供電和控制電纜并調試完成投用。

四、結語

由于方案得當,準備充分,在計劃時間第二天上午,管道中就沒有油品流出了,全部排油量約為238m3,達到了更換閥門施工的條件,大大減少了施工時間,提前完成閥門更換,使管道提前達到啟輸條件后啟輸下載,以保證市場的成品油供應。更換下來的閥門經檢查看到:

1)閥體內有很多粉末狀的鐵屑、鐵銹,閥板上有大量刮痕且深度為2~5mm。

2)閥板密封端沖刷損傷嚴重。

3)閥座密封損傷嚴重,不具備使用條件。這些都驗證了閥板及閥座密被雜質損傷致使閥門出現內漏的原因。該閥門閥體更換后正常運行至今。