300MW機組給水電動閘閥裂紋修補工藝探討

針對給水電動閘閥閥體裂紋進行了焊接性分析,從現場條件出發,利用可靠的補焊工藝成功補焊,為同類型部件的焊接提供了借鑒。

1、裂紋情況概述

某電廠鍋爐由國內某鍋爐廠生產,型號為DG1023/18.2-Ⅱ10,最大連續蒸發量為1025t/h,于2001年3月投產。其給水電動閘閥型號為Z962Y-32,公稱通徑DN =300mm;該閥門設計公稱壓力PN=32MPa,重量2901kg;傳動方式為電動式。1998年11月由國內某鍋爐廠制造,材料為ZG230-450(鍋爐廠圖紙為WCB,為美國ASME牌號,材料級別相同)。閥體厚度為65~70mm。#10鍋爐在2009年5月鍋檢中檢查發現給水電動閘閥閥體進口端上部相貫線部位有裂紋,共有4處裂紋集中點,其裂紋打磨后尺寸最長約110mm,最深約60mm。裂紋大小及走向如圖1、圖2所示。

圖1 閥體裂紋照片

圖2 打磨后外觀

2、裂紋原因分析

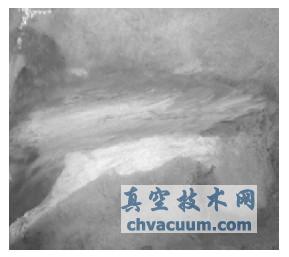

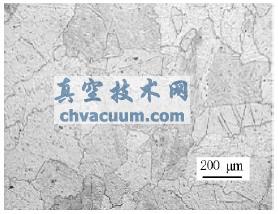

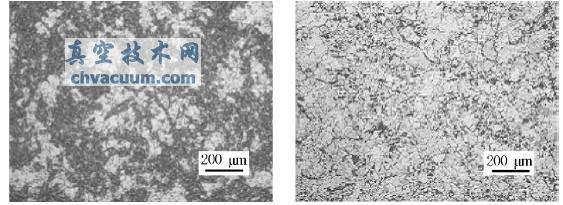

對給水電動閘閥進行金相檢驗,發現閥體組織存在不均勻的現象。圖3是閥體一處的金相照片,為粗大的珠光體+鐵素體,晶內有較多的滑移線。圖4是閥體另一部位的金相照片,此處晶粒非常細小,為細粒狀珠光體+鐵素體。可見,2處晶粒大小相差非常大。因此,組織不均勻易造成性能不均勻。

圖3 電動閥閥體一處的金相檢查照片

圖4 電動閥閥體另一部位的金相檢查照片

3、焊接性分析

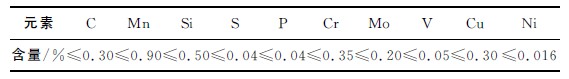

ZG230-450鋼化學成分如表1所示。

表1 ZG230-450鋼化學成分

根據碳當量公式Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5,計算出其碳當量為0.57,焊接性較差。閥體壁厚較大,焊后殘余應力大。若采用珠光體焊條的熱焊法,焊前必須預熱,焊后需采用高溫回火熱處理。在現場環境下,可能引起內外壁溫度不均勻而增加溫差應力和附加變形,且焊接時工序繁多,工藝復雜,工作條件惡化。

我們采用鎳基材料的冷焊法,即低溫預熱,層間溫度低,焊后低溫熱處理。鎳基材料冷焊法的好處是:

(1)不必進行焊后高溫回火熱處理,避免了因焊后熱處理內外壁溫度不均勻而增加的溫差應力;

(2)鎳基焊縫的成分允許變化范圍大,降低了因焊接規范不同影響焊縫稀釋率的幾率;

(3)鎳基材料的熱膨脹系數與母材珠光體鋼接近,從而在補焊及運行過程中引起的殘余應力和附加熱應力均較小;

(4)由于碳在鎳基焊縫金屬中具有較低的溶解能力和擴散系數,從而減少了碳從珠光體和焊縫金屬交界處擴散所形成的脫碳及增碳傾向,減輕了由于碳擴散帶來的不良后果;

(5)鎳基焊縫對氫不敏感,氫的溶解度大,可有效避免氫對母材的不利影響。

4、焊前準備

(1)坡口下料采用機械方法,檢查坡口處母材無裂紋、重皮、破口損傷和毛刺等缺陷;

(2)修補前需檢查修補處是否仍存在裂紋,若仍存在裂紋需將裂紋徹底去除方可進行修補;

(3)打磨坡口時需將尖銳處打磨至圓滑,以防焊接時應力集中焊縫產生延遲裂紋。

5、焊接工藝

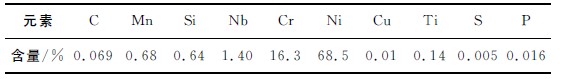

采用手工電弧焊方法進行修補,焊條采用AC182(ENiCrFe-3)鎳基焊條,其熔敷金屬化學成分如表2所示。

表2 AC182焊條熔敷金屬化學成分

(1)焊接材料應有制造廠的質量合格證。

(2)焊前將AC182焊條經250 ℃烘焙2h,并放在保溫筒內,隨用隨取。

(3)修補前將補焊區周圍進行預熱,預熱溫度為100~150℃,保溫施焊。

(4)焊接時第一層用2.6mm焊條直流反接施焊,焊接電流75~90 A,電壓20~25 V,焊接速度50~60mm/min;二層及以后采用3.2mm 焊條,焊接電流85~120A,電壓20~25V,焊接速度55~70mm/min。層間溫度控制在150~200℃,嚴禁在被焊工件表面引弧、試驗電流或隨意焊接臨時支撐物。

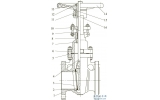

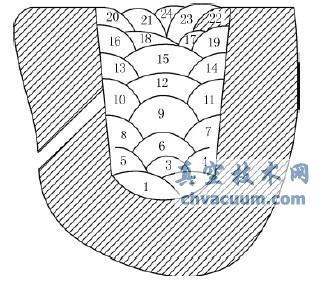

(5)采用多層多道焊接,焊接順序如圖5所示。不擺動焊條,快速焊,在保證熔合好的前提下,盡量減小母材的熔化量,除底層焊縫外,焊完一道焊縫后需用風鏟反復進行敲擊,使其焊縫表面密布2~4mm的凹坑,在去除焊渣的同時也降低了焊接時產生的殘余應力。

(6)修補過程中若產生氣孔、夾渣等缺陷,可采用機械挖補方式返修,工藝同上。

圖5 焊接順序示意圖

6、焊后處理

(1)焊接后做熱處理,溫度加熱至350℃,用保溫棉覆蓋修補區域周圍,使其緩慢冷卻至室溫;

(2)將焊縫磨平至原設計圖紙所規定的尺寸和形狀,對焊縫區和熱影響區進行表面著色探傷,并用放大鏡進行目測檢查,未發現焊接缺陷。

7、結語

運行5個月后,2009年10月對該給水電動閘閥閥體和補焊區域進行了宏觀檢查、硬度檢驗和金相檢驗。閥體硬度大都在130~150HB之間,鎳基合金補焊區域硬度為198HB,硬度正常,鎳基補焊焊縫組織正常。2010年5月,在運行了一年以后,由于其他原因,此閥門才被更換。實踐證明,此補焊工藝是可行的。