15CrMo閘閥與TP304管線焊接問題分析及處理

15CrMo閘閥與TP304管線焊接時,接頭有較大的淬硬傾向,如果焊材選用不合理,預熱溫度不夠,冷卻速度快,H元素來不及溢出并殘留在焊接接頭,就會使應力集中的部位產生裂紋,針對于此,選用的氧-乙炔焰加熱不進行堆焊過渡和電熱帶加熱進行堆焊過渡兩種工藝進行了對比。前者加熱溫度不均勻,焊接時不能連續保持預熱溫度,沒有堆焊過渡,焊縫為多向應力走向復雜,C元素向焊縫直接擴散,同時也加大對焊縫中的有益合金元素的稀釋度;后者加熱溫度均勻,焊接時能連續保持預熱溫度,工件堆焊為單向應力,拘束度很小,閘閥與堆焊層之間的半熔合區不會受到太大影響,堆焊時C元素只在堆焊的第一層、第二層擴散,同時也減小了15CrMo對焊縫中有益合金元素的稀釋。

隨著工業的發展,15CrMo和TP304(0Cr18Ni9)兩種材質的使用范圍不斷擴大,兩異種金屬間的焊接幾率也隨之增加,由于這兩種材質各自本身焊接時就存在一定的問題,兩者相結合的焊接則更是問題重重。特別是材質為15CrMo的閘閥厚度大,冷卻速度與其連接的TP304管道相比要大幾倍,如果焊材選用或操作步驟不正確就會進一步增加淬硬傾向,TP304管道焊縫熱影響區也會嚴重碳化,脆性增加塑性降低,在運行過程中溫度的波動會使其產生裂紋發生泄漏。為了不影響生產,根據相關標準結合現場實際情況對15CrMo閘閥與TP304管線異種接頭焊接過程中存在的問題進行了分析,并選用合理的焊接工藝,規范操作,最終得到了良好的焊接接頭。

1、存在的問題

1.1、15CrMo閘閥焊接時存在的問題

15CrMo閘閥厚度較大,以DN200mm閘閥為例,厚度一般都在50mm以上,閘閥實物如圖1所示。按照標準要求,任何材質厚度大于16mm焊接前都要預熱,15CrMo由于含有一定的Cr,Mo及其他合金元素,焊接接頭有較大的淬硬傾向。如果焊材選用不合理,預熱溫度不夠,焊接過程不能連續保持預熱溫度,冷卻速度快或焊后不能及時進行消H或消除應力熱處理,導致熔敷金屬中的H來不及溢出殘留在焊接接頭,就會使應力集中的部位產生裂紋。尤其打底焊時如果電流過小、焊接速度過快、焊肉太薄,在H和拘束應力的作用下焊縫就會加速開裂。

圖1 15CrMo閘閥實物照片

1.2、TP304管焊接時存在的問題

TP304材質并非超低C不銹鋼,并且沒有加入穩定碳化物的Ti和Nb。在焊接時層間溫度過高(>100℃)或長時間停留在450~850℃的危險溫度區間,就會在熱影響區形成脆性高塑性低的碳化Cr,從而使熱影響區、熔合線上產生晶界腐蝕裂紋。

1.3、15CrMo閘閥與TP304管焊接時存在的問題

兩者焊接時,由于15CrMo含C量較高,合金元素含量低,TP304則反之,因此焊接時C會逐漸向TP304一側擴散,使15CrModeC含量降低而軟化,焊縫及TP304一側脆性隨著碳的增加而提升。且合金元素含量較低的15CrMo會稀釋TP304的合金成分,使合金元素再分布,由于焊接加工過程中加熱、冷卻不均勻,整個接頭的H,C及其他合金元素的再次分布影響到原有力學性能,應力必然也會集中在薄弱環節,所以異種接頭形成裂紋幾率遠大于同種材質。在15CrMo閘閥與TP304管焊接時為了提高焊縫強度,改善雜質在焊縫中存在的狀態,減少15CrMo對焊縫的稀釋,減少H的含量,選用的焊材要能抑制15CrMo中C的擴散,能補充焊縫中的合金元素,可以克服15CrMo的稀釋作用,所以盡量選用Ni基焊材或奧氏體不銹鋼焊條,但是這些焊材在操作時很容易出現弧坑裂紋,特別是工件冷卻速度較快時,弧坑裂紋更是頻繁,弧坑裂紋也是焊縫裂紋的主要來源。

2、工藝選擇

通過以上分析,15CrMo閘閥+TP304管道焊接,主要受溫度和合金元素的影響,從而產生裂紋及其他缺陷。為了保證質量,對氧-乙炔焰加熱不進行堆焊過渡和電熱帶預熱進行堆焊過渡兩種工藝進行分析對比,選用更合理的工藝來提高焊縫性能。

2.1、工藝方案

兩種工藝都采用V形坡口,閘閥加工過渡面寬度為錯邊量的3倍,即85mm以上,清理坡口邊緣的雜物,預留4mm的焊接間隙,焊前閘閥一側預熱130℃左右。選擇ZX7-400A焊接電源,氬電聯焊。選擇2.4mm奧氏體焊絲,電流120A;4.0mm焊條,電流148A。采用多層多道焊接,層間溫度為130℃左右,焊后進行200℃的消H處理,加熱點傾向閘閥一側。

2.2、氧-乙炔焰加熱不進行堆焊過渡工藝

該工藝存在的弊病是因為用氧-乙炔焰分段加熱,溫度不均勻,尤其打底焊,不能連續保持預熱溫度,沒有堆焊過渡,焊縫為多向應力走向復雜,C元素直接向焊縫擴散,同時焊縫中的有益合金元素稀釋度加大。如果選用A302酸性焊條、1Cr23Ni13焊絲施焊,晶粒粗大,脫氧不好,且Cr含量高,Ni及其他合金元素含量低,對由于燒損或稀釋的合金元素補充不足。特別在維修時,有些材質經過使用內部滲入雜質,嚴重影響焊接,打底結束焊縫立刻開裂時有發生。

2.3、電熱帶加熱進行堆焊過渡

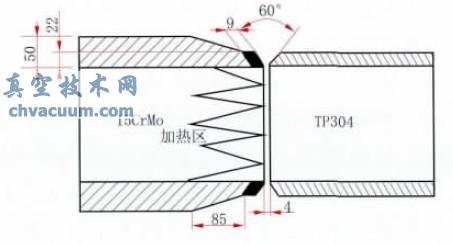

電熱帶加熱進行堆焊過渡結構如圖2所示。用電熱帶加熱溫度均勻,焊接時能連續保持預熱溫度;堆焊9mm的過渡層,工件堆焊時單向應力拘束度很小,閘閥與堆焊層之間的半熔合區不會受到太大影響,雖然與管線對焊時還會出現新的半熔合區,但已是同種材質,性能差異減小。C只在堆焊第一層、第二層時擴散,堆焊第三層、第四層時C擴散力度大大降低,同時也減小了15CrMo對焊縫中有益合金元素的稀釋。焊縫再次熔化時H大量溢出,所以H會隨著堆焊層的增加逐漸向后一層溢出,在最后一層聚集;與管線對焊時,聚集的H隨著對接焊縫一道一道的熔化再次溢出,最后聚集在對接焊縫的表面,所以焊完以后要將余高清除。閘閥一側進行200℃的消H處理,有利于防止延遲裂紋的形成。選用的Cr16Ni25Mo6焊絲、A502焊條中:Cr的含量較低,減小碳化鉻形成幾率;Ni的含量較高,能穩定基體,膨脹、冷收縮系數都小,焊后殘余應力小,可得到較高的抗拉強度、塑性和韌性,對熱處理溫度要求較低;Mo也是細化晶粒,提高高溫強度的重要元素,因此能夠穩定15CrMo與堆焊層過渡區的各項性能。

圖2 電熱帶加熱進行堆焊過渡結構示意圖

3、具體操作

(1)采用ZX7-400A型焊接電源,氬電聯焊。打底焊選用2.4mm的Cr16Ni25Mo6氬弧焊焊絲,電流120A,Ar2純度為99.99%;堆焊及填充蓋面選用4.0mm的A502手工電弧焊焊條,電流148A,焊條使用前在200℃下烘干2h,隨用隨取。

(2)打磨坡口并清理兩側的油銹等雜質,坡口為V形坡口,角度為60°,清理寬度為坡口兩側各20mm。用ZWK-I-60熱處理儀對閘閥進行預熱,升溫速度為150℃/h,升溫到130℃恒溫到堆焊結束。

(3)坡口面堆焊運條方法選用直線運條,順序為由下至上逐層逐道進行,共12道4層,厚度9mm左右,層間、道間溫度控制在130℃左右,做好層間清理。堆焊后24h進行著色檢測,Ⅰ級合格后再進行TP304管線的對接。

(4)管線與閘閥對接前,將堆焊后的坡口打磨光滑,不留鈍邊,閘閥再次預熱,且堆焊層溫度保持在100℃左右,管道內側用水溶紙密封,閘閥關閉,對接時內壁平齊,預留4mm焊接間隙,對稱點固4點,長度大于20mm,收弧時反復斷弧填滿弧坑。

(5)用膠帶密封坡口間隙,留一小口用來充氬做內部保護。保護Ar2的流量等于或略小于焊接Ar2的流量。月牙形運條法焊接,由下至上,由內到外,逐層逐道進行,所有接頭包括點固點都進行打磨,收弧填滿弧坑。

(6)焊完以后將余高清除且不低于母材。跟蹤升溫到200℃,保溫緩冷,做消H處理。消H處理主要加熱點傾向閘閥。

(7)做RT檢測II級合格,UT檢測I級合格,設計壓力1.25倍的水壓試驗毫無泄露,硬度檢測符合標準。

4、實例及效果對比

某煉油裝置閘閥材質為15CrMo,共5個閘閥,由于長周期的連續運行,部分管線出現問題,5個閘閥完好無損且性能很好。因此在計劃中只是將管線全部更換為TP304不銹鋼,而閘閥繼續使用。閘閥規格219mm×50mm,管線規格219mm×22mm,安裝時為了保證質量,有效防止所有裂紋的產生,采用本研究中的兩種工藝進行焊接試驗對比。

4.1、氧-乙炔焰加熱不進行堆焊過渡該工藝是將工件過渡面、焊接坡口打磨好以后,閘閥與管線直接對接,局部預熱150℃后,選用1Cr23Ni13鎢極氬弧焊焊絲進行點固,點固長度為30mm,收弧時認真填滿了弧坑,但是,點固焊縫冷卻到預熱溫度時,焊縫中心的裂紋完全貫穿,打磨后再次點固,裂紋仍然存在。對此進行了分析,主要原因是15CrMo閘閥經過長期的連續運行,大量的S,P,H,N等有害元素逐漸滲入其內部,對力學性能有著極大的影響。用氧-乙炔焰局部加熱,溫度不均勻,焊縫冷卻速度過快,沒有堆焊過渡,因此C向焊縫直接擴散,同時焊縫中的有益合金元素稀釋度也加大。另外選用焊絲1Cr23Ni13施焊,Cr含量高,Ni及其他合金元素含量低,對由于燒損或稀釋的合金元素補充不足。

4.2、電熱帶加熱進行堆焊過渡

具體步驟按照操作規程嚴格執行,焊接時間較長、勞動強度較大,但是焊完48h以后對焊縫檢測,沒有發現任何裂紋,且硬度符合標準,連續運行至今已有36個月的時間,再次檢測仍然完好無損,已經成為信得過的焊接工藝。

5、質量檢驗

(1)檢驗在整個作業過程中都要進行,切割坡口打磨成型以后,特別是15CrMo閘閥,要做一次UT檢測,如有裂紋全部修復或更換。

(2)工件加熱過程中,不斷檢查加熱儀,注意觀察加熱速度及溫度是否可以滿足焊接要求。

(3)點固或焊接過程,不光要填滿弧坑,再次接頭之前均要打磨,防止微小的弧坑裂紋或裂紋源(金屬處在形成裂紋的狀態)的存在,這些微小的弧坑裂紋或裂紋源在外界載荷的影響下,就是焊縫開裂的重要因素之一。

(4)在這個操作過程還要注重檢查每一道、每一層的溫度控制及焊接質量,堆焊層的層間溫度不得低于其預熱溫度,每層每道都要清理干凈,接頭要相互錯開且不得有任何缺陷,母材與焊縫之間、焊縫與焊縫之間都要過渡平滑。

(5)焊后做RT檢測II級合格,UT檢測I級合格,設計壓力1.25倍的水壓試驗毫無泄露,兩種材質的硬度檢測符合標準要求。

6、應急方案

(1)在焊接過程中,如發現焊縫裂紋應立即停止焊接,徹底打磨后再繼續進行。

(2)不論在何時何地都要把安全放在首位,焊接更不例外。首先要了解周圍環境,是否有不利于人身安全的因素。了解作業的空間位置,如是高空一定要帶好安全帶。在整個施焊過程中,一定要有人監護,如發生意外應立即關閉電源。

7、結語

從實踐中可以看出,材質的選用、溫度的控制、過渡層的堆焊對15CrMo閘閥與TP304管道的焊接都非常重要,尤其15CrMo閘閥經過長期的使用,有害雜質的滲入嚴重影響焊接質量,選用焊材時要適當調整合金元素的含量,補充由于燒損或稀釋造成的有益合金元素的損失,控制溫度減小淬硬傾向,堆焊層的過渡有利于抑制碳的擴散及合金元素的稀釋。