上海光源首期Wiggler真空室材料選擇及測試

上海同步輻射光源(SSRF) 是以大量插入件(Insertion device )的使用為標志第三代同步輻射光源,該光源具有高亮度、準直性好、波長范圍寬且連續可調、脈沖短(~10-10 s )、穩定性高、超純凈、高偏振和準相干等優點,性能遠優于其它人造光源。插入件是指具有周期性磁場結構的磁裝置, 安裝在儲存環兩個磁聚焦結構間的直線節中, 當電子束流經過插入件時,束流軌跡被磁場扭擺,從而改變束流本身特性及輻射特性,獲得更高品質的同步輻射光。插入件包括波蕩器(Undulator )、扭擺器(Wiggler )和波長移動器(Wavelength shifter)3 種。SSRF首批5臺插入件有兩臺Wiggler (w8w14),Wiggler真空室為束流提供運行通道, 同時還須保證光源運行的超高真空環境, 滿足插入件工作的技術要求。

1、Wiggler真空室材料選擇及處理

1.1、不銹鋼材料選擇

上海光源在儲存3.5GeV、200~300mA 束流情況下,要滿足束流壽命大于10h的要求,必須使動態真空低于1.3×10-7Pa 指標。真空室還應具有足夠低的真空阻抗,以避免束流不穩定性,減小束流的高次模損耗。因此,真空室研制過程中材料的選擇是關鍵的第一步。Wiggler真空室材料選擇要考慮到熱導率、電阻率、表面出氣率以及對表面處理敏感性,殘余輻射、可加工性也是必須考慮的方面。目前,國際上其他光源插入件真空室常用材料主要是鋁合金和不銹鋼,通過對鋁合金和不銹鋼機械、磁性能的比較后發現,鋁合金更適于電子儲存環超高真空室的應用。

SSRF儲存環真空室建造中,由于采用低導磁率不銹鋼模壓成型可節省費用,因此,真空室材料從預研初定的鋁合金改為了低導磁率SS316LN(真空導磁率μ≤1.03)。結合SSRF儲存環特點,若Wiggler采用鋁制真空室,則該真空室和直線節真空室之間的連接需采用Al-SS復合板法蘭,由于爆炸焊加工用于超高真空密封復合板技術目前在國內尚不成熟,小間隙Wiggler 真空室加工工期較緊,這使Wiggler真空室采用鋁合金執行難度較大。另外,SSRF 真空系統在儲存環不銹鋼真空室加工上積累了一定的工程經驗,從整個儲存環真空室材料統一、節省工期、費用等方面考慮,我們決定采用304 不銹鋼加工Wiggler真空室, 加工完成后通過真空爐對真空室進行高溫除氣退磁處理( 處理后導磁率μ≤1.05)用于Wiggler插入件的使用。

1.2、鍍銅及其厚度的確定

采用304不銹鋼研制小間隙Wiggler真空另一個問題是:當束流穿過不銹鋼束流室時,會在其表面感應出鏡像電流,激發電磁波尾場。尾場主要受到真空室內表面粗糙度和電阻率的影響,前者叫做表面粗糙度尾場,會使束流的發射度降低,因此通常對真空室內表面進行拋光處理,盡量減小真空室內表面粗糙度。后者叫做壁阻抗尾場,可以在內表面鍍電阻率較小的銅層來減小。由于小間隙Wiggler 真空盒尺寸較小,束流感受到的尾場會較大,為減小尾場效應,我們決定在束流室內表面鍍一層銅膜。

由于壁電流的低頻成份受到損失較多, 而對于高頻, 損失則小得多。束流所能感受到的電磁尾場低頻部分記為Δνy、f0,這里Δνy為束流垂直方向振蕩頻率小數部分,f0 為回旋頻率,對應的電磁場趨膚深度δ 為:

式中:ω為高頻電磁場頻率,μ為真空磁導率,σ為金屬電導率。經物理部門計算后確定鍍銅層厚度≮110 μm。

1.3、表面鍍銅工藝

Wiggler真空室內表面鍍銅層不僅要求鍍致密、均勻、導電性好,而且還要求銅層與SS304真空室有非常好的結合力,避免在真空烘烤調試及加速器運行時,超高真空狀態下真空室內表面鍍層出現掉粉、脫皮等現象,使束流中的電子與束流管道中的殘存微粒之間的韌致輻射作用,引起束流微粒(塵埃)效應,影響束流壽命。

Wiggler 真空室長度超過2 m, 且鍍層厚度大,因此我們決定采用電鍍的方式。比較了堿性(NaCN 氰化物) 鍍銅和酸性鍍銅兩種常用鍍銅方式后發現,氰化物鍍銅雖然膜層增長速率緩慢,電鍍所需時間長,但較酸性鍍銅卻具有鍍層致密、均勻等優勢,同時氰化物鍍銅是解決鋼鐵件鍍銅結合力最好的措施。因此,Wiggler不銹鋼真空室選擇了氰化鈉電鍍銅工藝。Wiggler真空室鍍銅前先將機加完成后的304不銹鋼板表面清洗干凈,除去油、銹等污跡。首先電鍍一薄層沖擊鎳打底,以增加不銹鋼與鍍銅層間的結合力。然后將真空室制件作陰極,純銅板作陽極,掛于含有氰化亞銅、氰化鈉和碳酸鈉等成分的堿性電鍍液中,配以適當的添加劑完成鍍銅。鍍銅后真空室片清洗拋光,按照超高真空工藝清洗后焊接成型。

由于氰化物鍍銅中間體有多種,為了防止不銹鋼材料鍍銅后的真空性能變化,如出氣率過大、清洗后殘余氣體中有雜質氣體等,導致真空度難以達到指標,故進一步對鍍銅后SS304進行真空性能測試。

2、SS304鍍銅真空性能測試與分析

2.1、真空性能測試裝置

超高真空和極高真空材所用的金屬材料等物質表面的熱出氣主要由材料本身解析氣體、滲氣(主要是H2)以及微小漏隙漏氣組成,而這些經常是由熔煉和鑄造、存儲、加工以及材料本身的非致密性引起的。電鍍銅材料的熱出氣與上述情況有所區別,并且電鍍過程中沒有擺脫氰化物劇毒這一清潔要求。因此對不銹鋼鍍銅的熱出氣率及其殘氣譜圖進行測試與分析,以確保滿足Wiggler真空室材料指標要求。

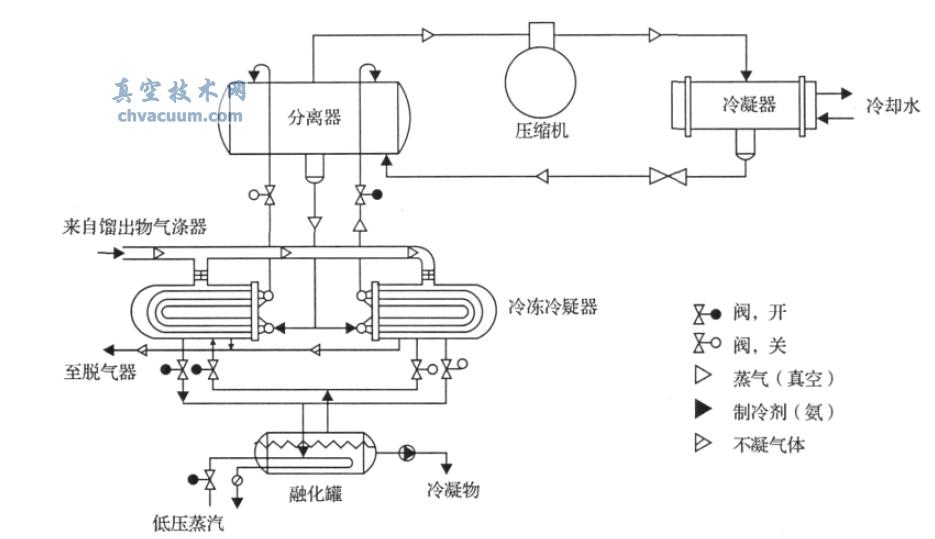

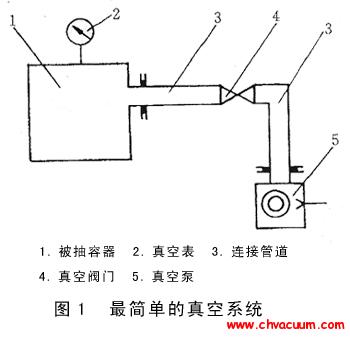

常用的真空材料熱出氣率測試方法有兩種,升壓法和小孔流導法(壓差法)。此次不銹鋼鍍銅真空性能測試實驗采用壓差法。按照真空設計手冊標準搭建出氣率測試系統,測試裝置如圖1。

1.離子泵2.規管3.排氣室4.小孔5. 規管6. 測試室7. 四極質譜計8.角閥9.分子泵機組

圖1 測試裝置示意圖

整個裝置包括測試罩、規管、四極質譜計及真空獲得設備構成。測試罩上室為測試室,下室為排氣室,直徑DN150,整個測試罩由304不銹鋼做成,可耐300℃~400℃高溫烘烤。上、下室各裝一個離子規(Varian),上室還接有一個四極質譜計(Inficon),下室直接與200L/s 離子泵連接,CF35角閥通過波紋管連接分子泵- 干泵機組(Leybold)。真空系統調試過程中,測試罩內氣體流過小孔被真空獲得設備抽除。氣體流過上、下室隔板小孔會在測試室和抽氣室內產生一個壓降△P(△P=P1- P2),壓強P1、P2 可從上、下室的兩個規管讀出。已知小孔的直徑d=11 mm。根據小孔分子流時流導公式

式中A0為隔板小孔的面積(m2);R 為氣體常數(813143 J/(K·mol) );T為氣體溫度(K);M 為氣體摩爾質率(kg/ mol)。可以求出小孔流導C 為0.01103 m3/s。則系統的測試室出氣率Q 可以通過Q =C(P1- P2)公式算出。