一種低溫等離子體清洗機的研制

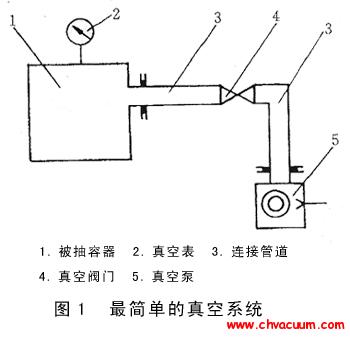

本文介紹了干法清洗中發展較快、優勢明顯的等離子體清洗的機理、類型、工藝特點等。并根據在低氣壓下由直流輝光放電產生等離子體的方法,研制了一種適用于PCB 微切片清洗的等離子體清洗機,同時對該等離子體清洗機的真空系統、高壓電源、控制過程的設計作出了詳細的說明。

等離子體清洗采用氣體作為清洗介質,不存在使用液體清洗介質對被清洗物帶來的二次污染。等離子體清洗機工作時真空清洗腔中的等離子體輕柔沖刷被清洗物的表面,短時間的清洗就可以使污染物被徹底地清洗掉,同時污染物被真空泵抽走,其清洗程度可達到分子級。

等離子體是由Sir William Crookes 在1879 年發現的。而等離子體清洗機應用于工業,源于20世紀初。并且隨著等離子體物理研究的深入,其應用越來越廣,目前已在眾多高科技領域中,居于關鍵技術的地位。等離子清洗技術對產業經濟和人類文明影響最大的,首推電子資訊工業,尤其是半導體業與光電工業。

目前已廣泛應用的物理化學清洗方法,大致可分為兩類:濕法清洗和干法清洗。干法清洗中發展較快、優勢明顯的是等離子體清洗,等離子體清洗已逐步在半導體制造、微電子封裝、精密機械等行業開始普遍應用。濕法清洗要大量使用酸堿等化學物質,而且清洗后產生大量的廢氣、廢液。當然濕法清洗目前在清洗工藝中還占據主導地位。但是從對環境的影響、原材料的消耗來看,真空技術網(http://shengya888.com/)認為干法清洗要明顯優于濕法清洗,更應是未來清洗方法的發展方向。

我單位生產的半導體專用精密儀器,電子元件和PCB 組裝后有時會發生電路阻抗下降及不匹配問題,既影響了儀器的準確度還會導致穩定性下降。經分析造成儀器故障的主要原因是PCB的板材、銅箔、過孔、電鍍等等的質量缺陷,為了對PCB 的質量進行監控,專門研制了用于PCB質量評判的等離子體清洗機,對PCB 微切片進行清洗(刻蝕),使PCB 微切片的金相顯微組織圖像清晰,易于觀察。為了操作方便,清洗機直接采用空氣作為的工作氣體。清洗機在對PCB 微切片進行等離子清洗(刻蝕)過程中同時還存在等離子濺射成膜的過程,且該膜還可增加PCB 微切片成像的襯度,但限于篇幅本文僅對等離子清洗進行說明。

1、等離子體清洗

1.1、低溫等離子體的物理特性

低溫等離子態是指常溫下氣體被激發為等離子穩定狀態。該狀態下電子溫度遠遠高于質子,電子遷移率達到1000~10000 m/s。電子濃度1015 個/立方厘米。因此可以近似地認為低溫等離子態等效N 型半導體性能:1. 需要被激發;2. 電子濃度較低且可調;3.電子遷移率極高;4.透明;5.純度高;6.電子逸出功基本為零;7.沒有自邊界,不存在濃度梯度。

低溫等離子體是部分電離的氣體,是物質繼固態、液態、氣態之后的物質第四態,當外加電壓達到氣體的著火電壓時,氣體分子被擊穿,產生包括電子、各種離子、自由基、光子以及其他中性粒子在內的混合體。放電過程中雖然電子溫度很高,甚至高達10000K 以上,但重粒子溫度很低,接近室溫,所以整個體系呈現低溫狀態,稱為低溫等離子體。

1.2、等離子體清洗的機理

就反應機理來看,等離子體清洗通常包括以下過程:無機氣體被激發為等離子態;氣相物質被吸附在固體表面;被吸附基團與固體表面分子反應生成產物分子;產物分子解析形成氣相;反應殘余物脫離表面。

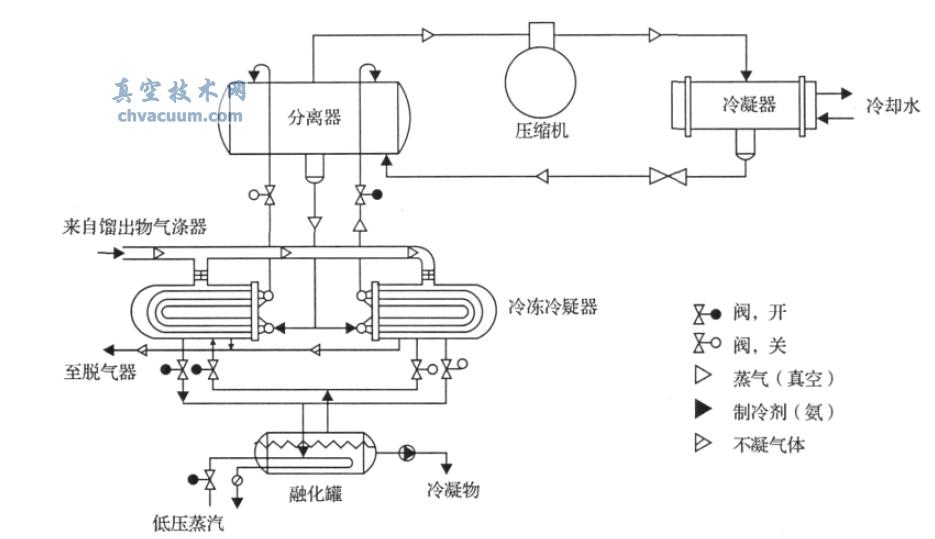

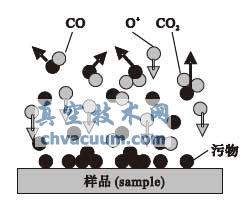

典型的等離子體化學清洗工藝是氧氣等離子體清洗。圖1 簡單描述了等離子體清洗的機理,主要是依靠等離子體中活性粒子的“活化作用”達到去除物體表面污漬的目的。通過等離子體產生的氧自由基非常活潑,容易與碳氫化合物發生反應,產生二氧化碳、一氧化碳和水等易揮發物,從而去除表面的污染物。

圖1 等離子體清洗

由于等離子體中的高能電子、離子、原子和自由基等活性粒子的存在,其本身很容易與固體表面發生反應,令到固體表面受到化學轟擊及物理轟擊,在真空和瞬時高溫狀態下,使污染物分子在極短的時間內發生分解、蒸發,污染物在各種高能量粒子的沖擊下被擊碎并被真空帶出,并發生后續的各種反應:如產生的紫外線具有很強的光能,可使附著在物體表面物質的分子鍵發生斷裂而分解以達到降解污染物的目的。

1.3、等離子體清洗的類型

等離子體與固體表面發生的反應可分為物理反應和化學反應,即分為物理清洗和化學清洗。物理反應機制是活性粒子轟擊待清洗表面,使污染物脫離固體表面并被真空泵吸走;化學反應機制是各種活性的粒子和污染物反應生成易揮發性的物質,再由真空泵吸走。而PCB 的微切片的清洗(刻蝕)是表面反應機制中物理反應和化學反應都發生作用,即反應離子刻蝕,而且兩種清洗可以互相促進。在濺射粒子的轟擊過程中,PCB 的微切片始終處于等離子區中被清洗和激活,清除了附著不牢的淀積原子,凈化并活化了PCB 微切片表面。其效果是既有較好的選擇性、清洗率、均勻性,又有較好的方向性。

1.4、等離子體清洗的特點

等離子體清洗技術的最大特點是對幾乎所有的基材類型,均可進行處理。對金屬、半導體、氧化物和大多數高分子材料,如聚脂、聚丙烯、聚酰亞胺、環氧樹脂、甚至聚四氟乙烯等都能很好地處理。而組成PCB 材料的不外乎以上的幾種。而且等離子體清洗可實現整體和局部以及復雜結構的清洗,所以對PCB 的微切片任何形狀、結構均可處理。

等離子體清洗還具有以下幾個特點:用戶可以遠離有害溶劑對人體的傷害;容易采用數字控制技術,自動化程度高;整個工藝流程效率極高;具有高精度的控制裝置,時間控制的精度很高;且正確的等離子體清洗不會在表面產生損傷層,表面質量得到保證;由于是在真空中進行,不污染環境,保證清洗表面不被二次污染。

1.5、等離子體產生的方法

低溫等離子體又稱非平衡態等離子體,通常由高頻放電,微波放電,介質阻擋放電,電暈放電,輝光放電等方法產生等離子體。等離子體的產生最主要是靠電子去撞擊中性氣體原子,使中性氣體原子解離而產生等離子體,而施加高壓電場可使電子獲得的能量大于中性氣體原子核對電子的束縛能量,令中性氣體原子發生電離,電離產生的次級電子再被電場加速與氣體原子碰撞,使更多氣體原子電離,正負離子復合過程中會有光子釋放,即產生輝光放電。輝光放電是氣體放電的一種重要形式,一般在低氣壓情況下進行。為生成輝光放電而施加的高壓電場的電壓值取決于氣壓p(真空度)和電極間的距離d。氣壓太低或距離太小,均會使輝光放電熄滅,這是因為沒有足夠數量的氣體分子被碰撞產生離子和二次電子。而氣壓太高,二次電子因多次被碰撞而得不到加速,也不能產生輝光放電。考慮到直流輝光放電具有如下的優點:1.對電源要求不是太高,電路較易實現;2.能量效率高且沒有電磁輻射;3.放電均勻而且是所有放電形式中最穩定的放電形式;4.制作成本低。所以該低溫等離子體清洗機采用直流輝光放電產生等離子體。

4、結束語

該等離子體清洗機在處理PCB 微切片時運行穩定、操作方便。只要選擇合適的工作電壓跟電流和清洗時間,處理后的PCB 微切片顯微圖象逼真、顏色真實、層次清晰、邊界分明,滿足了生產中對PCB 的質量監控,將儀器的質量控制在萌芽階段,節省了材料及人工的費用,有效地保證了儀器的質量。而且和傳統的清洗方法相比等離子體清洗具有顯著的優點———更有效、成本低、無廢棄物、無污染,有時可以達到傳統的化學方法難以獲得的處理效果。