一種基于磁力泵的真空循環冷卻系統

本文介紹了一種全新、高效、結構小巧、與大功率X 射線源連成一體的冷卻循環系統;采用磁力泵技術使循環冷卻系統與大功率X 射線源構成一體化真空系統,直接冷卻射線源內絕緣油;大幅度提高循環冷卻系統冷卻效率,降低冷卻系統尺寸,大幅度降低了冷卻系統的重量;解決了循環冷卻系統與大功率X 射線源構成一體化真空系統后的真空注油問題。

X 射線源是工業無損探傷、醫療X 射線診斷、X 射線安全檢查等領域應用十分廣泛的一種核心部件,X 射線源技術涉及高壓元器件及材料特性研究、高壓電路設計、高壓絕緣設計、熱設計、控制電路設計、逆變及軟件技術、制造工藝研究等多方面。其中X 射線源熱設計是X 射線源,特別是500 W以上X 射線源系統設計的一個重要組成部分,它與X 射線源的性能密切相關。熱設計不良是造成X 射線源打火與微放電、源內電子元器件與零部件失效、X 射線源壽命縮短等故障的重要原因之一[2] 。對于500 W以上的X 射線源,僅靠X 射線源有限表面積的自然對流散熱遠遠不夠,這就不可避免的要采取強制循環冷卻方法。傳統的冷卻循環系統所采用的泵一般為離心泵、渦輪泵等,它們的泵葉輪與電機軸直接機械連接,軸與泵腔的密封采用傳統的橡膠圈密封方式,密封類型為動密封。

X 射線管與高壓電路一體化的油浸絕緣冷卻X 射線源是最常見的一種,為保證高壓絕緣強度,X 射線源生產過程中一般要經過烘烤及真空處理工藝,工作時X 射線源內部處在真空狀態。為避開真空密封問題,采用二次換熱方式給X 射線源冷卻,即:安裝在X 射線源內腔的散熱器將射線源內腔高溫絕緣油的熱量傳遞給流經內換熱器的溫度較低的冷卻介質,溫度升高后的冷卻介質流經冷卻系統外散熱器時再將部分熱量傳遞到大氣中。顯而易見, 這種冷卻方式的效率是很低的,對泵的性能要求相應很高,內外散熱器的面積要求也較大;另外由于源內絕緣介質與冷卻循環系統的介質是獨立隔離的,一個工作于真空狀態,一個工作于大氣狀態,因此傳統的X 射線源冷卻循環系統必須有容積足夠大的外置油箱[3]。

由于上述原因,傳統X 射線源循環冷卻系統結構復雜、尺寸大、散熱效率低、可靠性較差、價格也高。針對市場需求,我們研制開發出了一種采用磁力泵構成的真空循環冷卻系統用于高效冷卻大功率X 射線源。

1、一體化高效冷卻系統工作原理

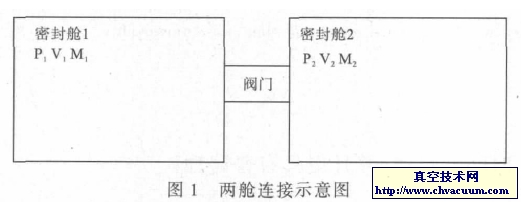

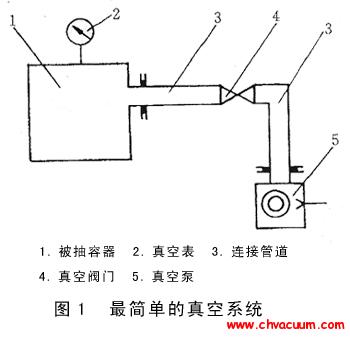

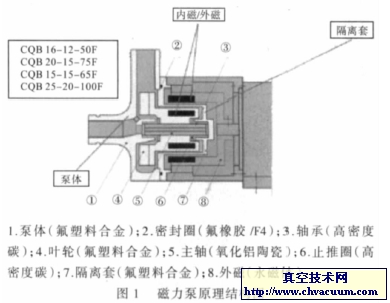

磁力傳動泵(簡稱磁力泵)是應用現代磁力學原理(磁力泵原理結構如圖1 所示),利用永磁體的磁力傳動實現扭矩的無接觸傳遞的一種新型泵。磁力泵由泵、磁力傳動器、電動機三部分組成。關鍵部件磁力傳動器由外磁轉子、內磁轉子及不導磁的隔離套組成。內磁采用高強度永磁體嵌入氟塑料中,與液體接觸部分為氟塑料,內磁與外磁中間用隔離套完全隔離,由外磁聯軸器間接帶動內磁轉動。隔離套采用氟塑料合金制成,將泵腔與外界完全隔離,使泵室完全處于封閉狀態,從而使輸送過程達到零泄漏。泵體全部采用氟塑料制成,可輸送任意腐蝕性介質。當電動機帶動外磁轉子旋轉時,磁場能穿透空氣隙和非磁性物質,帶動與葉輪相連的內磁轉子作同步旋轉,實現動力的無接觸傳遞,將動密封轉化為靜密封。由于泵軸、內磁轉子被泵體、隔離套完全封閉,是一種全密封、無泄漏、無污染的新型工業用泵[4]。循環系統與大功率X 射線源連接,形成一體化大功率X 射線源系統,具有尺寸小、噪音低、冷卻效率高的優點,能很好的滿足目前整機產品的需要。

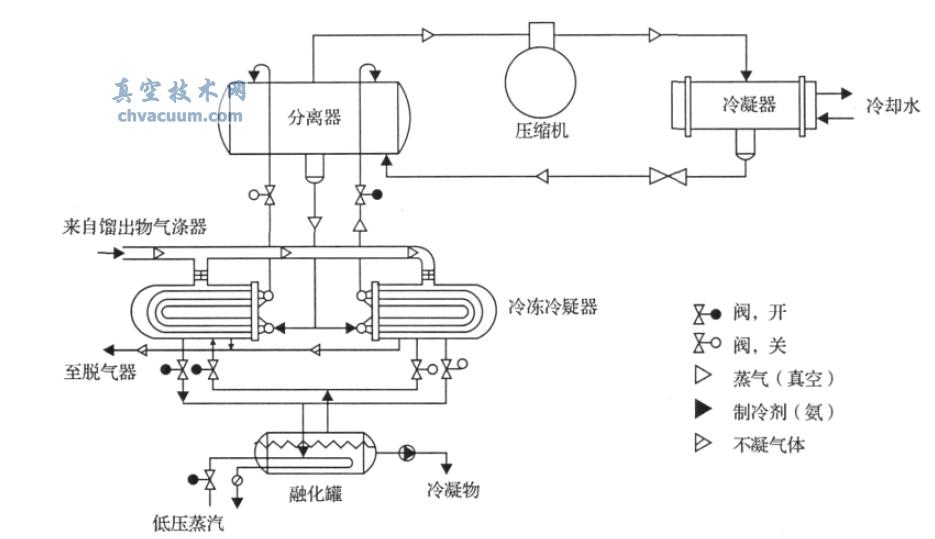

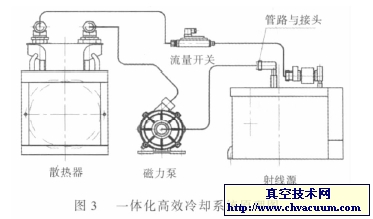

采用磁力泵研制的一種全新、高效、結構小巧的與大功率X 射線源連成一體的冷卻循環系統原理圖如圖2。工作原理如下:由于磁力泵泵腔體與泵電機部分完全隔離,可以與冷卻系統其它部分形成一體化密封腔體,生產過程中接入真空注油機進行真空注油。工作時,磁力泵將X 射線源內的高溫絕緣油抽出,泵入散熱器中進行冷卻,冷卻后的低溫絕緣油經流量開關送回X 射線源內,達到冷卻X 射線源的目的。

2、一體化真空高效循環冷卻系統研究

確保冷卻系統的真空密封可靠性是本系統的關鍵問題。要解決這一問題,首先是合理選擇系統所用零部件,確保各零部件能經受高溫及真空環境考驗;其次是合理設計密封連接結構、精心制作確保管路連接的可靠性。

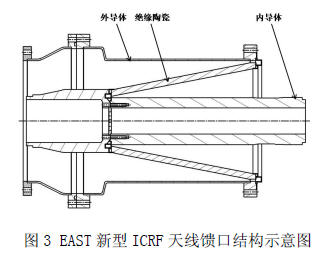

2.1、大功率X 射線源與冷卻系統形成一體化真空系統的實現

采用磁力泵的冷卻循環系統與大功率X 射線源連接,形成一體化大功率X 射線源系統,具有尺寸小、噪音低、冷卻效率高的優點。本系統采用了美國March 公司的MDXT- 3 磁力泵。March公司是磁力泵的發明者,其產品性能和市場占有率在世界上名列前茅。MDXT- 3 的最大流量為30 L/min,最大揚程4 m,泵體材質為聚丙烯,聚丙烯為絕緣材料,對絕緣油的電性能不會有不良影響[1]。

試驗表明,采用MDXT- 3 磁力泵的冷卻系統與大功率X 射線源連接構成一體化真空系統后,系統的真空性能得到保證, 冷卻系統的真空性能在真空注油中得到驗證, 冷卻系統的接入和運轉對X 射線源的穩定性和技術指標沒有任何影響。

2.2、冷卻系統高效率的實現

由于傳統的散熱器的熱交換效率很低,一般不大于20%,顯而易見,傳統的2 次熱交換的冷卻方式的效率是很低的,對泵的性能要求相應很高,內外散熱器的面積要求也較大[1] 。本系統設計的冷卻系統,一體化真空的實現去除了源內熱交換器存在的必要性, 冷卻系統從二次熱交換變成了一次熱交換, 成倍的提高了熱交換的效率。項目樣機的高效冷卻能力在環境試驗過程中得到驗證,在45℃高溫試驗過程中,系統連續工作8 h,X 射線源的表面溫升不超過20℃。

2.3、一體化真空系統真空注油的實現

本冷卻系統與X 射線源一起要經受真空注油工序處理,冷卻系統的所有零部件,包括磁力泵、管路與接頭等均要承受70℃、1 Pa 真空的檢驗,對管路和接頭的真空密封性能和耐高溫性能均要求非常高。多年來對冷卻系統使用的經驗和實踐表明,冷卻管路與接頭部分是冷卻系統最容易出故障的環節。

為實現一體化真空注油,本系統的冷卻系統管路和接頭采用了日本TOYOX 公司專利技術生產的真空膠管及其配套接頭, 膠管材質為軟PVC+PET 加強材料,工作溫度- 5℃~70℃,室溫下最大工作壓力0.4~0.3 MPa,真空性能良好,撓性好、使用方便;采用膠管端面、膠管內壁、膠管外壁三重密封技術,確保了真空密封的可靠性。系統真空注油實際過程驗證了管路和接頭的可靠性能,真空注油過程中冷卻系統各部分,特別是管路與接頭部分經受了高溫和高真空考驗,沒有發現任何問題。

2.4、大幅度減小系統尺寸和重量

傳統冷卻系統的源內絕緣介質與冷卻循環系統的介質是獨立隔離的,一個工作于真空狀態,一個工作于大氣狀態,因此必須有容積足夠大的外置油箱。內外換熱器的使用造成系統管路阻力的大幅度增加,因此需要更大的泵來提供足夠的動力。這都必然引起冷卻系統重量和尺寸的大幅度提高[1]。

國內外同等功率的冷卻系統的重量多在30 kg以上,外形尺寸較大。本系統的冷卻系統部分重量~9.8 kg。

為了與其它系統的控制保護功能結合,本系統中增加了流量保護開關和溫度保護開關,當冷卻系統出現故障時,起到雙重保護作用,保護X射線源不因過熱而損壞。

溫度保護開關安裝在X 射線源表面,與流量開關串聯對X 射線源構成雙保護,當X 射線源表面溫升超出65℃,將輸出開關信號,該信號可用于整機檢測和控制X 射線源工作狀態。

2.5、系統應用前景分析

幾年來,本人為大功率X 射線源等項目配套開發了三種型號的傳統型冷卻循環系統,在整機上應用,取得較好效果。但是同樣存在效率差、尺寸大、噪音大等問題。整機開發對冷卻系統性能提出了更高的要求。

本冷卻系統相比于傳統的冷卻系統具有明顯的技術優勢,對于采用單臺大功率X 射線源的設備,可以方便的替換傳統冷卻系統,對于其它“一拖二”應用的傳統冷卻系統,只要整機結構上作不太多的改變,就可以替換使用。同時,對于大功率X 射線管開發中的熱設計具有很好的借鑒意義。

3、結論

本冷卻系統通過采用磁力泵技術、日本TOYOX 專利管路與接頭密封技術實現了循環冷卻系統與大功率X 射線源構成一體化真空系統,直接冷卻射線源內絕緣油;大幅度降低冷卻系統尺寸和重量,同時大幅度提高了循環冷卻系統冷卻效率;實現了循環冷卻系統與大功率X 射線源構成一體化真空系統后的真空注油,各零部件能經受高溫及真空環境考驗,管路及接頭連接具有高可靠性。

本冷卻系統技術與國外類似產品相近,所采用的日本專利管路與接頭技術,具有可靠性高、可重復使用等優點。本產品的主要技術指標均通過了質保部門的檢測,達到了國際先進水平,具有良好的應用前景。

參考文獻

[1] XRB160P&N480X User’s Manual 2009 [R]. SpellmanHigh Voltage Electronics Corp.

[2] 項名珠.X 射線源熱設計探討[C]. 北 京:公安部第一研究所所內學術研討會論文集,2001.

[3] 余長江, 等. X 射線探傷裝置[M]. 北京:機械工業出版社.

[4] 王玉良,等.國外磁傳動無密封技術發展概況[J]. 石油機械, 2003, (4).