管路聯接器設計及應用

1、概述

目前,國內已有的管路聯接器產品主要為金屬波紋管,這種型式的聯接器從一定程度上解決了管路聯接、液體輸送、壓力傳遞及少量軸向位移的自適應等問題,但波紋管聯接器由于其結構形式導致其軸向位移調節量過小,無法滿足管段中設備型號更改引起管段長度變化較大的情況。根據需要,研制了一種長度調節量較大的自鎖型管道聯接器,其對應管道通徑為80mm, 軸向行程調節范圍為0~200mm。實際使用中根據其結構型式同時設計開發了管徑25mm、50mm和100mm等多型聯接器。

2、工作原理

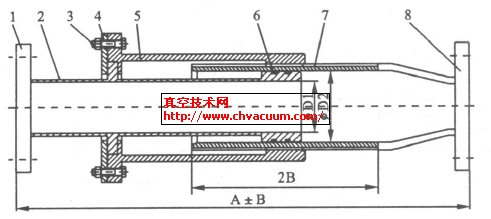

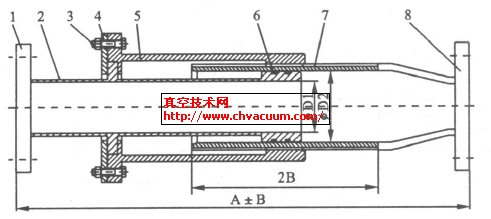

聯接器(圖1)由左右法蘭、活塞桿、活塞缸、擋圈、止擋板和密封件等組成。實際產品中左法蘭與活塞桿焊接成一個零件,右法蘭與活塞缸焊成一個零件。左右法蘭均為公稱壓力2.5MPa, 通徑為80mm的標準法蘭。擋圈與活塞缸間為螺紋聯接。

聯接器利用活塞式密封原理配合螺紋的自鎖性能完成聯接器管路聯接、液體輸送、壓力傳遞及軸向位移調節等問題。其中活塞桿、活塞缸以及密封件組成的活塞結構實現了液體的輸送、壓力傳遞以及管路聯接功能。活塞缸與擋圈的螺紋結構實現了聯接器的軸向長度調節和自鎖功能。

1.左法蘭 2.活塞桿 3.緊固件 4.止擋板 5.擋圈 6.密封件 7.活塞缸 8.右法蘭

圖1 聯接器

工作時,左法蘭與系統管路聯接固定,此時活塞桿與擋圈通過活塞桿中部的軸肩限制兩個零件間的軸向位移,同時其周向位移被止擋板與軸肩所形成的摩擦副而限制,即活塞桿通過緊固件和止擋板與擋圈聯接成一個軸向、徑向自由度均受到限制的整體部件。活塞桿和活塞缸通過密封件形成一個承壓與傳遞流體介質以及軸向位移可調的油缸結構。擋圈通過內螺紋與活塞缸連接,這種螺紋結構即保證了活塞缸與活塞桿間的同軸度,同時避免了設備承壓時活塞缸脫落等問題的出現。同時還可以根據管路系統的要求調節聯接器的長度,起到了無級調節長度的作用。

當管道聯接器左端安裝固定后,手動旋轉右法蘭,此時活塞缸即可沿著活塞桿軸線運動而起到長度調節的目的。實際使用時,若活塞缸與擋圈間配合為右旋螺紋,則順時針旋轉右法蘭可起到縮短聯接器的目的,反之亦然。長度調節到位后即可將右法蘭與系統管路聯接。同時由于螺紋壓力角較小,可起到自鎖的效果,避免了管道因熱脹冷縮導致聯接器泄漏和脫落等事故出現。

3、材料選擇

聯接器的活塞缸外表面有螺紋,內壁表面光潔度和同軸度等要求較高,故選用硬度較高、防腐及抗磨性能較好304不銹鋼材料。擋圈只需起到導向和軸向定位作用,故選擇硬度較小而潤滑性能較好的Q235材料。

4、內力控制

工作時,由于管道內部承受一定壓力,活塞桿與活塞缸間的面積差會導致聯接器產生內力。管路熱脹冷縮也會引起聯接器長度變化,若軸線方向上對聯接器沒有限制,活塞桿與活塞缸在軸線方向上會發生相對滑動,若不對其軸向移動進行限制,將會對系統管路產生軸向力等不良影響而導致管路彎曲、變形、破裂和泄漏等事故。聯接器設計中對設備因承壓而產生的內力采取一端軸肩定位,另一端螺紋定位的方式解決。設計時通過保證配合螺紋長度的方法防止螺紋剪切等現象出現,即螺紋可承受的最大剪切力大于系統內力。

聯接器工作時,其產生的內力為

式中F———內力,N

P———系統壓力,MPa

D1 ———油缸內徑,mm

D2 ———油缸通徑,mm

配合螺紋所能承受的最大剪切力為

式中p———最大剪切力,N

σs ———材料的屈服極限(σs = 270) ,MPa

As ———材料的受剪面積,mm2

D———螺紋中徑,mm

H———螺紋有效寬度,mm

n———安全系數( n = 112~117)

如F< p,則配合螺紋長度可以承受聯接器承壓時產生的內力,不會導致螺紋剪切等事故的出現。

5、檢測與應用

聯接器制造裝配完成后,分別對其在伸縮量最小、伸縮量最大、水平狀態和豎直狀態等4種情況進行了在規定伸縮量內任意調節長度的可靠性、氣密性和耐壓性測試。

檢驗合格后的聯接器裝入水壓動態扭矩試驗臺架系統閥門流量試驗回路上。DN80通徑閥門軸線長度差約為175mm,試驗回路未裝配聯接器時,每一類型閥門試驗均需要根據閥門軸線長度配置相應長度的聯接管,不僅降低了試驗效率,還造成了材料的浪費。配置該聯接器后,每次閥門試驗前管段長度調節時間約10min,加快了試驗效率。系統加壓后管路未出現變形、震動及泄漏等問題。同期投入使用通徑為25mm、50mm和100mm的聯接器,效果良好。

6、結語

在閥門管道測試系統中應用新型聯接器配合不同軸向尺寸的閥門進行性能測試,操作方便,性能可靠,節約材料,效率高,干擾少。