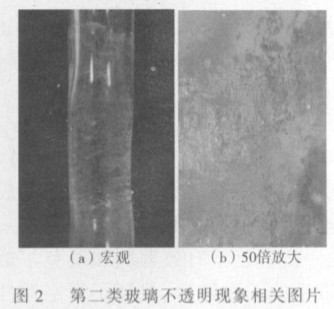

高性能等靜壓成型陶瓷與其金屬化工藝匹配性的探索

陶瓷金屬化技術是使陶瓷制件與金屬零件形成牢固連接并具有很好的密封性能的技術,是電真空陶瓷器件生產的關鍵技術,產品質量的好壞及其穩定性直接影響到電真空陶瓷器件及其整機的質量、使用壽命和可靠性,甚至影響到整個系統設備的安全。而金屬化層與陶瓷件的匹配性是影響產品質量的一個關鍵因素。

采用等靜壓成型工藝生產的95%Al2O3 陶瓷致密、體積密度大,氣孔率低,顯微結構均勻,該工藝生產的陶瓷產品質量穩定、強度更高、規整度更好,各項性能指標均優于熱壓鑄等其他普通成型工藝,但在其上進行良好的金屬化加工不僅同普通陶瓷一樣存在陶瓷材料與金屬材料的界面反應結合問題,還存在陶瓷與金屬化膏劑的晶粒大小匹配、金屬化層與陶瓷結合要好等難題。

與陶瓷結合良好的金屬化層在顯微結構上觀察:鎳層、金屬化層、陶瓷層應層次清晰,鎳層與金屬化層無交叉滲透,金屬化層與陶瓷間有均勻的薄的相互滲透但沒有深的孔洞式滲透;鎳層厚度最佳范圍3~5μm ,且連續、均勻、致密;金屬化層中鉬顆粒分布均勻、連續,盡量形成最緊密堆積,同時鉬顆粒間的孔隙分布均勻且伴有溶劑物質填充;陶瓷層與金屬化層之間應有一定厚度的過渡反應層,其玻璃相能產生交融聯結、相互滲透的反應。要形成與某種陶瓷結合良好的金屬化層,除與金屬化用原輔材料的選定和加工、金屬化膏劑配方、金屬化工藝等直接相關外,還與該陶瓷的顯微結構有密切關系。與不同顯微結構的陶瓷形成良好的金屬化需有不同的與之匹配的金屬化工藝和配方。

1、一次金屬化燒成溫度與陶瓷燒成溫度的匹配性

為適應95%Al2O3等靜壓陶瓷金屬化生產工藝的需要,本研究采用高溫活性Mo-Mn金屬化法技術工藝,該工藝具有工藝可靠、適應范圍廣、簡單可行等特點。

由于一次金屬化燒成溫度的高低直接影響到陶瓷與金屬化層的反應程度,溫度越高過渡層反應激烈,結合強度和致密性越高;溫度低,物質活性不高,形成的過渡層薄、不夠致密,結合強度不高,但溫度太高,由于陶瓷和金屬化層產生的玻璃相太多,相互滲透較深,其結合強度又會降低,且電性能會變差,不利于電鍍和封接。所以陶瓷金屬化一次燒成最佳溫度應以陶瓷燒結溫度為參考,結合陶瓷的晶相結構來確定。通過試驗,要形成與等靜壓成型工藝生產的95%Al2O3陶瓷配合良好且產品性能穩定可靠、加工工藝范圍較寬的金屬化,陶瓷金屬化一次燒成最佳溫度為1495~1505℃,據此來進行陶瓷金屬化膏劑的配方和工藝試驗。

2、鉬粉在配方中的比例

鉬粉是金屬化配方中的主要成分。將金屬化層假設為理想的純鉬致密結構,根據緊密堆積原理,鉬粉為等徑球體時,最大體積分數可達75%。實際涂層中,鉬顆粒通常不只是球形,而且尺寸不一,顆粒堆積密度就會變小,需要被填充的空隙體積增加。另外,在金屬化燒結過程中,鉬粉本身有一定程度的燒結,其體積及空隙率也會相應減少。而且燒成溫度越低,鉬粉燒結度越小,填充物體積就要越高。過少的鉬粉將導致金屬化層中金屬相比例太小,玻璃相等填充物多,使其導電性能就會低,熱膨脹系數加大,將給電鍍鎳和以后的封接帶來一定困難,影響金屬化層與鎳層的結合及金屬化陶瓷的封接性能。

本研究對鉬粉體積分數為37% ,47%,60%的配方進行了試驗,并進行了掃描電鏡分析。從微觀晶相結構和性能指標的測試結果分析,并結合金屬化層燒成前后厚度的變化情況,鉬粉體積分數適中的金屬膏配方,其在一次金屬化燒成時,其中鉬顆粒間孔隙得到了較合適的填充,形成的金屬化層為致密,有利于產品性能的提高。

3、鉬粉顆粒度

從燒結理論上講,粉體顆粒越小,表面能越高,物質活性增加,有利于降低燒成溫度。從玻璃滲透理論講,由于鉬顆粒的燒結而形成的毛細管為金屬化層與瓷件中的玻璃相互相滲透創造了條件。所以,鉬顆粒的大小與陶瓷的Al2O3晶粒度要相匹配。陶瓷中的Al2O3顆粒細,相應要求金屬化層中的鉬粉也要細;陶瓷中Al2O3顆粒粗,則要求金屬化層中的鉬粉也要相應粗些(見表1) 。

表1 陶瓷晶粒同鉬粉顆粒匹配性對金屬化陶瓷的抗拉強度的影響

![]()