基于微懸臂梁的壓電振動能量采集器的分析與制造

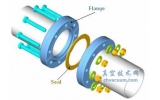

隨著低功耗無線傳感器件和微機械電子系統的發展,電池技術的微型化正成為它們進入實用化、產業化的一大障礙。其中一個解決方案是微壓電振動能量采集器。首先給出壓電式振動能量采集器的工作原理、物理模型和設計原則。用有限元分析軟件對理論進行驗證,兩者吻合較好。采用一種新穎的制造工藝,利用環氧樹脂做為中間粘結層的鍵合工藝將高性能塊材PZT與硅片結合,使用1BHF:2HCL:4NH4CL:4H2O 刻蝕液對PZT 進行刻蝕減薄,制作了基于微懸臂梁的壓電振動能量采集器。

傳感器網絡、嵌入式系統、無線通訊、射頻識別等技術近年來發展迅速。在基于這些技術的網絡或系統中,微型傳感器等無線設備有著廣泛的應用,如何解決它們的供電問題是研究人員在實際中遇到的一個難點。網絡中的電子元件一般數量龐大、位置分散、體積微小,因此要求其供電部分具有體積小、集成度高、壽命長甚至無需更換、無人看管等特點。為此,研究人員引入了“能量采集”(Energy Harvesting)這一概念。S.Roundy 小組的研究表明,生活的環境之中存在這各種頻率的振動。如果人們能將周圍環境中普遍存在的振動能收集并轉化為電能,這將大大的延長手持設備和傳感器的工作時間,省去了更換電池帶來的不便和支出。由于以上原因,世界各地廣泛開展著能量采集器方面的研究。目前,各地研究者提出的微型能量采集器的類型主要有三種:壓電式、靜電式以及電磁式。其中,采用壓電式能量轉換的器件結構簡單、無需啟動電源、輸出功率密度高,并且壓電薄膜材料的迅速發展有利于器件的加工。因此,壓電轉換方式在要求器件微型化、集成化、自供能的情況下有著得天獨厚的優勢,吸引了國內外研究人員紛紛展開相關研究。

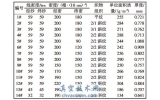

美國San Diego 州立大學和Texas A&M大學聯合于2007 年給出了應用于胎壓傳感器的壓電能量采集器原型,在100Hz 的一階固有頻率激勵下,輸出電壓峰峰值達7v。2008年,韓國電力研究協會的Soon-Jong Jeong 研究小組制作了基于雙層PMNZT 壓電片的微能量采集器,在120Hz、0.1g 加速度作用下,器件的峰峰值電壓為2v。美國Auburn大學材料學院制作的壓電振動能量采集器的一階固有頻率為461.15Hz,輸出電壓為0.16v。

1、壓電振動能量采集器的基本原理

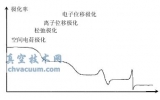

壓電材料具有壓電效應,當其受到外力作用而發生變形時,導致內部偶極子不對稱,出現極化現象,同時在材料表面出現正負相反的電荷,這種現象稱為正壓電效應。反之,如果在壓電材料的極化方向施加電場,會導致材料伸縮變形,稱為逆壓電效應。懸臂梁式壓電能量采集器的基本工作原理正是基于壓電材料的正壓電效應。

二十世紀九十年代,Williams 和Yates 提出用彈簧-質量塊阻尼振動系統來模擬電磁能量采集器的工作機制,同時,這一模擬系統并不局限于某種能量轉化方式(電磁式,壓電式和靜電式),故其可以很好的模擬壓電材料將機械能轉化為電能的問題。由上述振動系統的分析可知,只有盡量減小系統的復合阻尼比,并使激勵力的頻率與系統的固有頻率相等時,系統才能獲得最大的振幅。

另一方面,由壓電懸臂梁的開路電壓公式:

V=σ21·t·g22 (1)

式(1)中, 為壓電材料所受的應力,t 為壓電材料的厚度, g22為壓電材料的壓電電壓常數。

由應力應變關系可知,σ=·E ,E為壓電材料的楊氏模量,開路電壓與壓電材料的應變成正比。因此,由式和式可得,只有當外界振動頻率與系統固有頻率相等時,懸臂梁式壓電振動能量采集器的電壓輸出最大。

由于外界振動頻率是不能人為改變的,且常見的振動源頻率小于數千赫茲,為了使懸臂梁式壓電振動能量采集器的固有頻率與外界振動頻率相匹配,應設法減小其固有頻率。

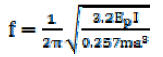

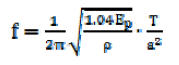

根據振動力學原理,懸臂梁的固有頻率可用下式表示:

其中, Ep為壓電材料的楊氏模量,I為懸臂梁的轉動慣量,m為懸臂梁的質量,a為懸臂梁的長度。將上式化簡可得:

其中,T 為懸臂梁的厚度, 為懸臂梁的平均密度。從上式可以看出,壓電懸臂梁的一階固有頻率與懸臂梁的厚度成正比,與懸臂梁的長度的平方成反比,懸臂梁的寬度變化對懸臂梁的固有頻率沒有影響。因此,上述理論分析說明,在設計懸臂梁式壓電振動能量采集器時,應盡量減小懸臂梁的長度,增加懸臂梁的厚度,以降低系統的固有頻率。

2、仿真驗證

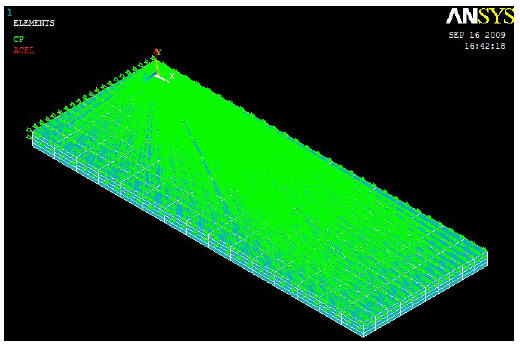

由于MEMS 器件的制造工藝復雜而且成本較高,因此,在進行器件制造前,需要使用軟件對器件結構進行仿真分析。本文采用ANSYS 軟件仿真壓電懸臂梁,以驗證上述理論分析的正確性。在使用ANSYS 對懸臂梁進行建模時,對壓電層采用耦合場單元solid226,對硅支撐層采用solid95 單元,忽略壓電層的上下電極,對壓電層上下表面進行電壓耦合,代替上下電極層。另外,建模時沒有考慮懸臂梁的基座,而是對懸臂梁的一端進行位移約束。下圖為施加電壓耦合,位移約束以及加速度后的懸臂梁建模圖。

圖1 懸臂梁的ANSYS 建模圖形