電子束真空精煉直接定向凝固制備高純銅的實驗過程

以電子束真空熔煉直接定向凝固技術制備5N 高純銅大鑄錠為研究目標, 利用電子束熔煉原材料, 熔體直接定向凝固后得到高純銅鑄錠。

高純銅的傳統提純技術主要有電解精煉法、陰離子交換法和區熔精煉法。電解精煉法提純5N-6N 高純銅需要7- 10 天, 質量也不穩定。陰離子交換法工藝復雜, 不利于環保且質量不穩定。區熔精煉法仍然被用來制備高純材料, 但是效率低、能耗高。為此, 一些學者和研究機構開始研究其它制備高純銅的方法。綿陽國家表面物理化學實驗室采用真空垂直區域熔煉精煉99.9% 銅, 使銅的純度達到99.997%。文獻報道了金川公司以4N 電解銅為原料, 制備pH 為2.0~ 3.5 的硝酸銅溶液, 獲得6N 電解銅板, 再通過電子束熔煉使氧含量得到大幅度地降低, 制備出了6N 高純銅鑄錠, 然后金川公司采用電子束熔煉成功生產出純度達到99.9999%、重量為25 kg 的超純銅錠, 該技術是中國高純銅生產的最高水平。文獻報道了采用電解法生產出了8N 高超銅( 不含C、N、O、H、P、S 氣體元素) , 生產周期為20 天, 但是高純銅中較高的氧含量仍然無法去除。英國及日本的學者G.M. Lalev 等利用氫等離子弧經過10 次區域熔煉精煉4N 及6N 銅原料, 發現Si、Ti、Fe 的含量在x / L = 0.03 處明顯降低。

迄今為止, 采用電子束熔煉直接定向凝固技術制備高純銅鑄錠報道還較少。在濺射靶材、電子及通訊行業, 純銅鑄錠中較高的氫氧含量則會影響產品的性能, 提高純度和降低氫氧含量則顯得尤為重要。電子束精煉和定向凝固技術具有去除雜質和氫氧含量的優點, 所以本文的研究具有重要意義。

本文采用4N 電解陰極銅板為原料, 經過電子束精煉和定向凝固制備技術提純后, 研究了大尺寸銅鑄錠的宏觀組織、元素分布、晶粒取向和雜質濃度的變化。

電子束真空精煉直接定向凝固制備高純銅的實驗過程

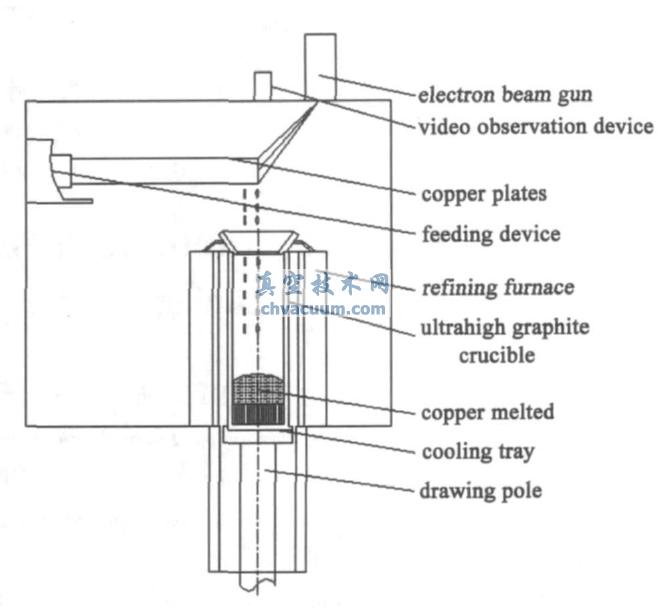

高純銅提純的實驗過程如圖1 所示。首先, 將工業陰極銅板剪切后, 將表面清洗干凈; 然后, 將清洗后的陰極銅板裝入電子束熔煉爐的送料機構, 抽至高真空后, 進行電子束精煉, 熔化后的銅熔體落入定向凝固裝置-石墨坩堝, 坩堝用石墨發熱體實現保溫, 底部通水實現冷卻, 完成定向凝固過程。實驗原料為4N( 99.9988711% ) 電解陰極銅板, 其成分主要計算了前22 種含量比較高的雜質元素( 不含C、N、O 三種元素) 。電子槍工作真空度5.10- 3 Pa,熔煉室工作真空度5.10- 2 Pa, 定向冷卻水流量為370 L/ h, 保溫15 min 后以1.8 mm/ min 速度向下牽引。

圖1 電子束精煉直接定向凝固原理

鎢錸熱電偶測量石墨坩堝的溫度, 雜質元素分析采用當前國際通用的GDMS-VG9000 分析儀( 輝光放電質譜儀) , 經分析含量較高的前22 種雜質元素,減量百分含量的純度接近6N。氧氫含量在TCH600氧氫分析儀上測量, 執行GB/T14265-1993 和GB/T5121.8-1996。晶粒取向的研究采用XRD-6000, 雜質元素的偏聚研究使用了電子探針EPMA-1600。

相關閱讀:

全文下載:

電子束真空精煉直接定向凝固制備高純銅的研究