三偏心硬密封蝶閥的等強度密封設計和工藝改進

介紹了三偏心硬密封蝶閥的等強度密封圈結構,論述了提高密封圈性能和長期使用壽命而做的工藝改進。

1、概述

三偏心硬密封蝶閥近幾年發展很快,其密封圈從早期的多層結構發展到密封效果更好,使用壽命更長的整體式金屬結構。

2、結構特點

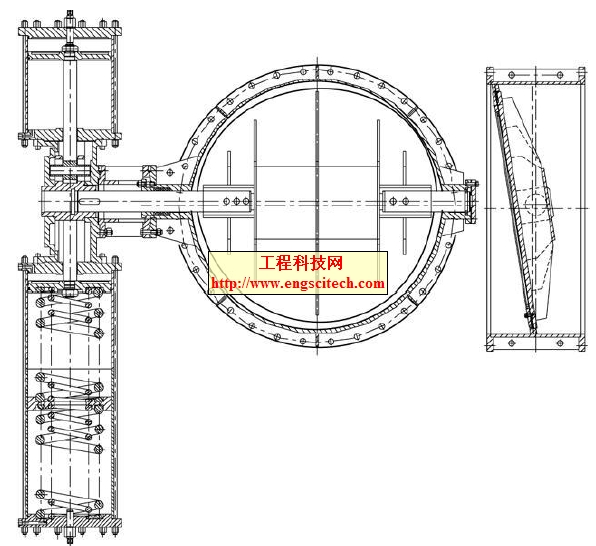

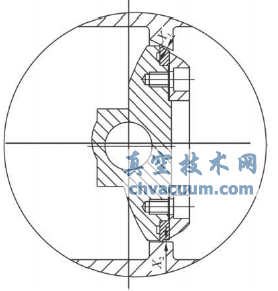

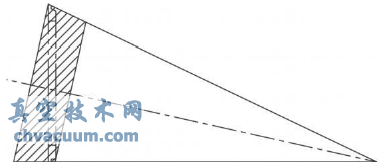

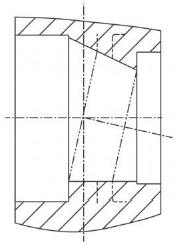

圖1 整體密封圈結構的三偏心硬密封蝶閥

圖2 多層密封圈

三偏心蝶閥(圖1)密封圈一般采用多層結構(圖2,帶夾層或不帶夾層),其單層厚度僅2~3mm,從而具備了一定的彈性,但這種結構也存在缺陷。①多層之間不易實現緊密貼合。②由于硬密封蝶閥需要較大的力矩才能實現氣泡級密封,而單層厚度較薄,雖然容易實現密封,但層與層之間容易發生翹曲。③雖然采用的是多層結構,但真正起密封作用的只有其中一層。因此,針對一些要求苛刻的工況,采用了整體密封圈結構。雖然整體密封圈在一定程度上降低了彈性,但提升了閥門的使用壽命,在循環動作上千次的情況下仍能保持較好的密封性能。

3、受力分析

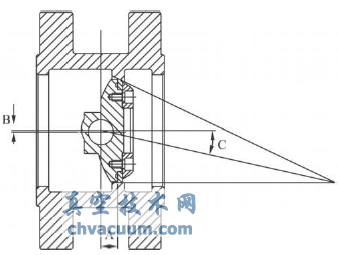

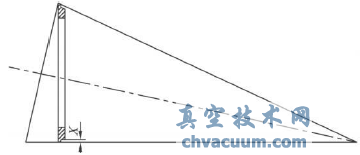

從密封圈的受力分析(圖3)可以看出,無論是多層密封圈,還是整體密封圈都存在密封圈周邊受力不均和變形不均的問題,從而影響密封性。因為密封圈周邊相對支承邊伸出的長度不同(類似于懸臂長度不相等),即X1≠X2。另外,閥桿軸線徑向偏心B的影響,在閥桿力矩的作用下,密封圈周邊的密封力和產生的應力不等,有高壓力區和低壓力區,導致密封圈周邊的變形不一致。這種沿周邊不一致的變形,影響了閥門的密封效果。為了使低壓力區域產生足夠的密封比壓,需要更大的力矩才能使閥門密封,但是加大力矩會導致高壓力區域的比壓超過密封面許用比壓,導致閥門的密封性能逐步下降。

圖3 密封圈受力不均

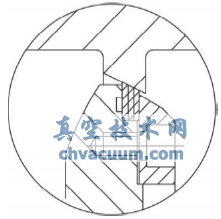

4、等強度密封圈設計

針對三偏心蝶閥密封圈受力不均影響密封性能的情況,以及整體密封圈彈性不足的缺點,設計了一種新的高彈性等強度整體密封圈(圖4),使X1=X2,并相應改變蝶板和壓板的外形使其與密封圈邊緣的距離基本相等,以及盡量減小閥桿軸的徑向偏心值B。密封圈與閥座接觸起密封作用的厚度仍為2~3mm,這樣在保證密封圈具有高彈性的同時,在密封圈周邊形成均勻一致的應力和變形量,以達到更好的密封效果。

圖4 密封圈受力均勻

5、選材及加工

三偏心硬密封蝶閥的密封圈一般選用304或304L奧氏體不銹鋼,鋼材強度較低。當密封圈厚度較薄時(等強度密封圈的密封唇厚度一般為2~3mm),容易產生彈性,但也容易產生塑性變形和翹曲,導致密封性能下降。因此,為了使等強度密封圈獲得較好的密封性能,選用17-4PH或17-7PH沉淀硬化鋼,其時效后硬度為32~36HRC,屈服強度>860MPa,并在閥座密封面上堆焊鈷基硬質合金,硬度為38~43HRC,兩個密封面之間存在6~10HRC的硬度差,密封圈具有高彈性的同時不容易發生翹曲,這些措施都為獲得良好的長期密封性能提供了保證。

圖5 等強度密封圈

等強度密封圈的結構特殊,要通過機加工均勻的去除X尺寸部分的金屬(圖5),需要銑床一層一層的加工,獲得近似曲面的等強度密封圈,或者通過5軸加工中心進行該曲面的加工。同時,與密封圈接觸的類似于懸壁梁長度的零件,如蝶板及壓板的外形設計和機加工,也是確保獲得等強度密封圈的關鍵。

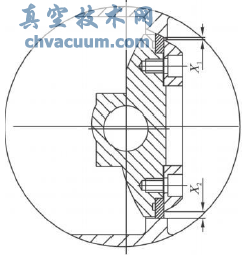

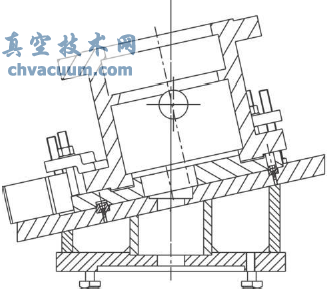

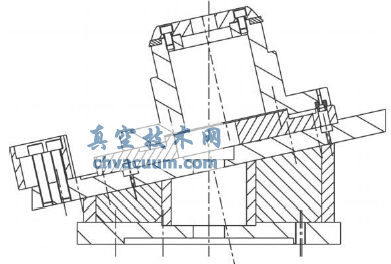

6、工裝設計

為了保證等強度密封結構的密封性能,設計了保證閥座密封面和蝶板密封面(即密封圈)精度的加工裝置(圖6、圖7),其閥座密封面和蝶板密封面的加工采用了相同的底部斜板,確保兩工件的角度一致。并通過采用相同的工裝進行磨削加工,以進一步提高密封面的表面精度。

圖6 閥體加工工裝

圖7 密封圈加工工裝

7、密封面加工

通過專用工裝可以保證兩個密封面獲得完全相同的角度,并獲得一定的表面精度。由于密封面是一個錐面體的斜切部分,在車、磨等切削加工回轉360°時,大部分行程中刀具空轉,沒有與工件接觸切削金屬,只有一小部分行程中刀具與工件接觸切削金屬,形成了斷續的加工過程。工件在脫離切削和漸入切削的瞬間,會受到瞬時的沖擊,這些因素導致加工后的曲面存在不可修復的微小尺寸偏差和微小的不規則變形。

由于密封面是一個錐面體的斜切部分,使得閥座密封面和蝶板密封面不能進行研磨。所以密封面的微小尺寸偏差和微觀不平整度只能通過密封圈本身的變形來消除,這需要加大閥桿的力矩。但是在力矩超出限度后,閥門密封性能會降低。正是由于這個原因,三偏心硬密封蝶閥的密封試驗中正向試驗壓力升高到一個臨界數值時會導致泄漏(理論上正向壓力是幫助閥門密封的,壓力越高越容易密封),這個臨界壓力與密封面的微觀不平度及尺寸偏差等有關。經過分析,密封圈毛坯(圖8)采用了覆蓋原斜錐尺寸的結構。這樣在進行密封圈的車、磨等加工時,刀具都處于切削加工狀態,避免了不連續切削,可以很好地確保密封圈的密封面尺寸精度要求。

圖8 機加工過程中加寬的密封圈

圖9 機加工過程中加寬的閥座密封面

如果閥座密封面在加工過程中也處于連續切削狀態,需調整閥體的部分尺寸,但這可能導致閥體質量增加(圖9)。在整個加寬的閥座密封面范圍內堆焊硬質合金,在車削和磨削過程中,雖然在開始和最后有一段還是處于不連續切削,但是在與密封圈相配合的整個有效密封區域內是連續切削。由于機加工過程中采用加寬的密封面毛坯,還需要改進閥體和密封圈的工裝,才能保證順利加工和確保加工精度的要求。在完成車削和磨削后對閥座和密封圈的密封面進行研磨,以消除微觀的表面不平度,獲得近似于鏡面的表面精度,從而保證優良的密封性能。在進一步按圖紙尺寸加工,去除此工藝方法導致的多余金屬之前,進行密封試驗。此工藝方法成本較高,如鈷基硬質合金的堆焊用量增加等。

8、結語

三偏心硬密封蝶閥的高彈性等強度密封圈改善了密封圈的受力分布,使密封圈周邊在閥桿力矩的作用下有基本上均勻一致的應力和變形。針對在加工過程中的不連續切削和無法研磨問題,提出了在制造過程中工藝加寬閥座密封面和密封圈的方法,以使密封面在加工過程中處于連續切削狀態,改善切削加工條件,改善刀具和工件的受力情況,獲得更好的表面尺寸精度,并可以實現閥座密封面和蝶板密封面的研磨。通過這些措施獲得三偏心硬密封蝶閥優異的密封性能和長期的使用壽命。