雙偏心蝶閥三維模型構建方法的研究

闡述了建立雙偏心蝶閥三維實體模型的意義。比較了兩種模型構建方法的特點,最終確定了裝配設計的模型建立方式,繪制了完善的雙偏心蝶閥三維模型。最后,對模型進行干涉性檢查,驗證了設計的合理性。

雙偏心蝶閥的設計,關鍵的要點主要有:1)零部件的強度(靜水力矩、動水力矩等)滿足要求;2)準確的質量計算;3)零部件之間不存在干涉性問題。因此,對產品設計而言,需要進行有限元分析、模型的體積以及重量計算、干涉性檢查等操作。以便讓蝶閥的各個性能指標(如漏水量、活門壓差等)均滿足要求。而這一系列工序能否順利開展的前提,就是構建完善的三維模型。

1、建模方法的確定

蝶閥的三維實體模型構建,傳統的方法,是在零件設計模塊,利用草圖繪制、旋轉、掃掠等命令,直接繪制閥門的整體模型。然而,該方法卻存在著一些缺點:1)就雙偏心蝶閥而言,其零部件繁多,部件之間的配合復雜,尤其是活門和閥體之間,存在著偏心關系,直接建立整機模型,零部件之間的相對定位比較困難;2)直接在零件設計模塊建立的整機模型,只能夠描述閥門在全關或全開時刻的單一狀態,而由于要對模型進行干涉行檢查、水動力學分析等操作,需要將模型調整至各種需要的運行狀態。因此,在該模塊中要實現所有的工作狀態,就必須建立多種模型,工作費時費力。

鑒于傳統建模方法的弊端,結合雙偏心蝶閥自身的特點。本文提出了另外一種建模方式——裝配設計。其設計步驟是:1)在零件設計模塊單獨設計各個零部件;2)根據零部件彼此之間的幾何約束關系,進行定位裝配操作。這種建模方式的最大優點是:可以準確描述閥門的各個工作狀態,便于對產品進行后續有限元分析、干涉性檢查等操作。因此,本文采取裝配設計的方法對蝶閥進行建模。

2、雙偏心蝶閥三維模型的構建

本文所構建的雙偏心蝶閥模型為臥軸、雙平板、帶重錘關閉結構。其特征參數主要有:公稱直徑(D)、活門厚度(b)、接力器直徑(Dj)以及閥軸直徑(Df)等。

模型建立的步驟是:1)分別在零件設計模塊繪制上游管路、下游管路、活門以及閥體等零部件的實體模型;2)在裝配模塊中,調入所有零件,再利用各部件之間的對應關系(如同心、垂直等),利用約束命令,逐步進行裝配,繼而完成整機的模型構建操作。

2.1、蝶閥零部件模型的建立

組成雙偏心蝶閥的零件,主要有:上游管路、下游管路、閥體、活門、閥軸、重錘以及伸縮節。因此,第一步需要分別在裝配設計模塊中建立這7個零件的模型。具體操作是:首先,在草圖模式繪制平面圖;其次,返回到設計模塊,進行旋轉、拉伸以及多截面曲線等功能,完成模型的繪制。建立的三維實體模型如圖1至圖7所示。

圖1 上游管路

2.2、雙偏心蝶閥三維模型裝配

繪制完零件圖之后,進入裝配模塊,加載所有零件,進行模型裝配。具體操作步驟為:

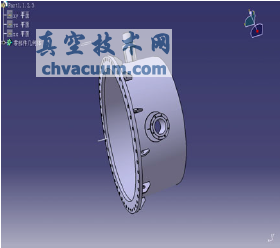

圖2 下游管路 圖3 閥體

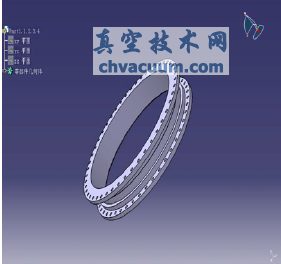

圖4 活門 圖5 閥軸

圖6 重錘 圖7 伸縮節

1)設閥體為基準零件;

2)利用零件之間的相對關系,利用軟件的偏移、角度調整等命令,完成裝配。

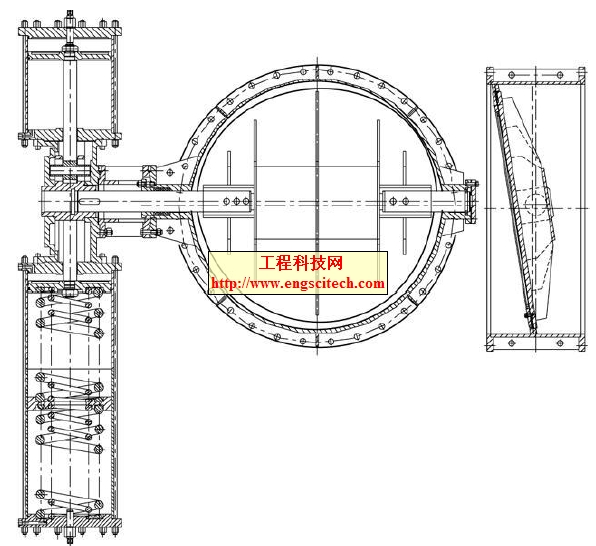

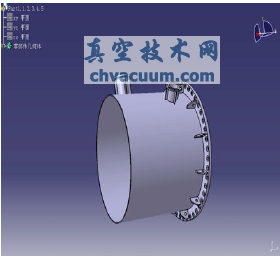

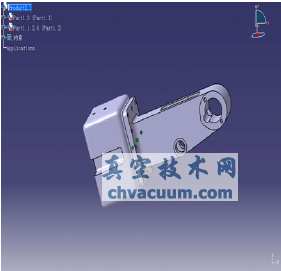

本文以閥體和活門為例,介紹裝配過程。閥體與活門之間的對應關系是:1)閥體與活門同心;2)活門兩邊的閥軸與閥體兩邊的軸孔同心同軸。因此,針對條件1)和2)可以分別設定一致性約束。從而完成二者的裝配(如圖8所示)。

圖8 閥體與活門裝配

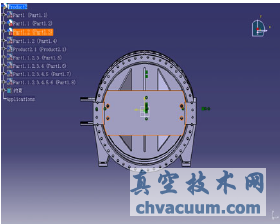

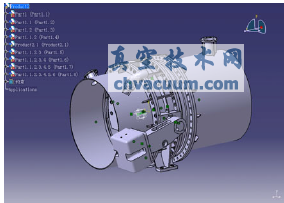

采用上述方法,設置各零件的相應約束,完成雙偏心蝶閥的整機模型構建(如圖9所示)。

圖9 蝶閥裝配三維實體模型

2.3、干涉性檢查

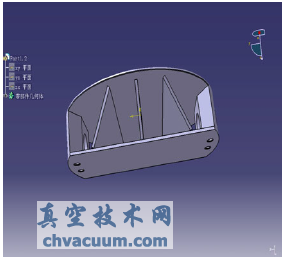

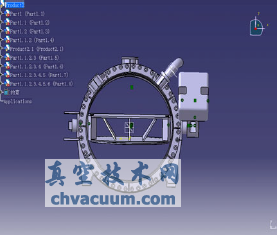

雙偏心蝶閥在正常運行的時候,活門是全開的狀態。此時,重錘的位置是以蝶閥閥軸中心線為基準,轉動90°的上游管路右側上方。因此,重錘是否會與上游管路右側上方45°的取水管座干涉,是一個需要檢查的步驟。該操作的實現,利用裝配模塊中的旋轉命令,以閥軸軸線為旋轉軸,調整活門至全開位置。此時,重錘的狀態如圖10所示。

圖10 蝶閥活門全開狀態

由圖10可知,重錘與取水管座沒有產生干涉。所以,模型符合設計要求。

3、結束語

本文對臥軸、雙平板、帶重錘關閉結構的雙偏心蝶閥建模,采用先建立蝶閥的各個零部件三維模型;再利用裝配設計功能,實現模型的裝配,完成整機的模型構建,為后續的流動性能計算、產品的生產、運輸提供了有力的理論基礎。