對抽水蓄能電站球閥參與機組甩負荷流量調節的幾點看法

國內某抽水蓄能電站安裝有4 臺單機容量為300MW 的可逆式抽水蓄能機組,機組在發電工況甩負荷時球閥參與水力過渡過程調節。文章介紹了設計單位和制造廠商提供的機組調節保證計算成果,以及現場機組甩負荷試驗結果,探討了球閥參與機組甩負荷流量調節的利弊,并給出了建議。

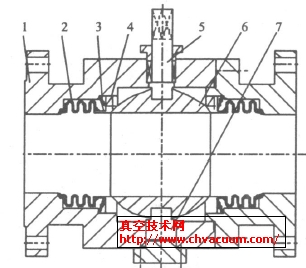

國內某抽水蓄能電站安裝4 臺單機容量為300MW的可逆式蓄能機組,屬日調節純抽水蓄能電站,上游水庫正常蓄水位789.60m,死水位為758.00m;下游水庫正常蓄水位260.00m,極端死水位220.00m。水泵水輪機毛水頭/毛揚程范圍570.4m~494m,額定轉速500r/min,水輪機工況額定水頭510m,額定流量67.58 m3/s,吸出高度-70m,轉輪直徑3.86m(高壓側)。水泵水輪機進水閥為球閥。

電站輸水系統由兩套上游引水系統和下游尾水系統組成,每個引水系統設有2 臺機組。引水系統從上庫進/出水口閘門井中心線至引水鋼筋混凝土岔管中心線長分別約1229.5m(1#洞)、1262.4m(2#洞),引水隧洞內徑為6.5m,岔管后接高壓鋼支管直徑3.5~2.3m,長約98.79~121.37m。尾水系統(包括下水庫進/出水口)長885.1~897.2m,尾水支管管徑為4.4m,尾水隧洞洞徑為8.2m。壓力鋼管設計取用的最大內水壓力值為864.5mH2O。

1、電站過渡過程計算分析及現場試驗成果

1.1、水泵水輪機合同規定的機組調節保證值

機組招標過程中,根據中標廠商提供的電站水力過渡過程初步分析結果,并結合設計單位的計算成果,水泵水輪機合同中規定的機組調節保證值為:發電電動機的轉動慣量GD2 不小于3750t·m2(不包括水泵水輪機的GD2),在最不利工況下,蝸殼進口中心的最大水壓力不大于800mH2O,尾水管進口的最小壓力不小于0mWC(包括導葉拒動工況),機組最大瞬態轉速不大于1.5 倍額定轉速(導葉拒動除外),且輸水隧洞全線洞頂處的最小壓力不得小于2mH2O。

1.2、針對原輸水系統主機廠提供的電站過渡過程計算成果

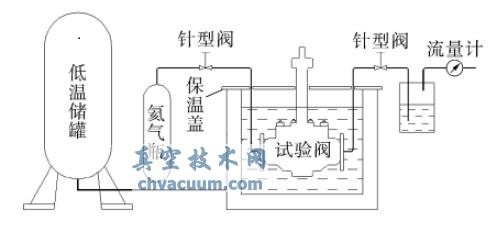

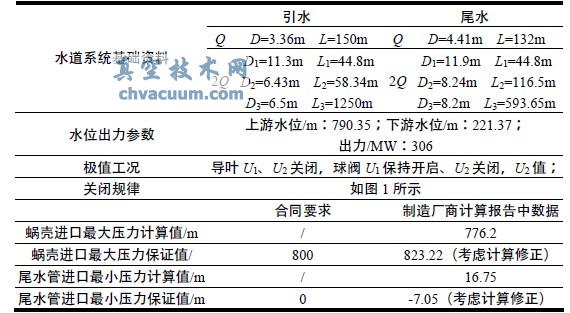

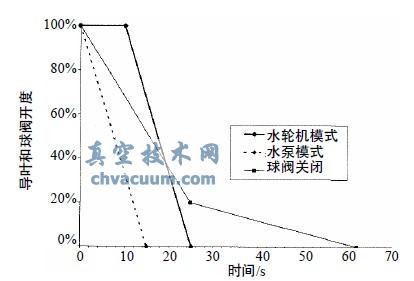

電站水泵水輪機模型驗收試驗完成后,2008 年4月制造廠商根據合同要求提交了電站水力過渡過程分析結果,主要控制工況的計算結果見表1,計算采用的導葉及球閥關閉規律如圖1 所示。

表1 制造廠商2008 年4 月提供的過渡過程計算成果表

圖1 制造廠商最初建議的導葉及球閥關閉規律

從計算結果可以看出,蝸殼進口最大壓力和尾水管進口最小壓力不能滿足合同的要求,但小于壓力鋼管和蝸殼的設計壓力值。業主及設計單位要求制造廠商作進一步計算和分析,以使機組調節保證值滿足合同要求。制造廠商提出,根據機組調試期間的甩負荷試驗結果再進行復核和分析。

1.3、第一次現場甩負荷試驗

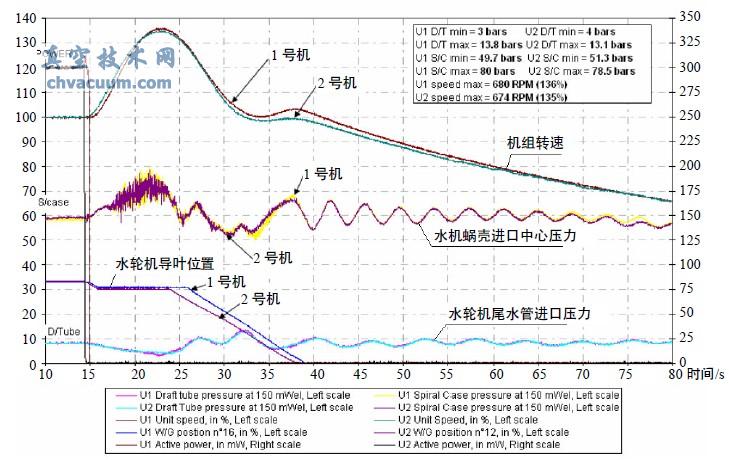

2009 年7 月份,1#、2#機組進行了雙機甩100%負荷試驗,導葉開度和調節保證主要參數的過程線如圖2 所示。

圖2 1#、2#機組雙機甩負荷試驗圖

從圖2 可見,在當時水位組合下同時甩去全負荷后,1#、2#機蝸殼進口最大壓力分別達到816mH2O(80bar)、800.7 mH2O(78.5bar),超過了合同保證值,但小于壓力鋼管的設計壓力值;尾水管進口最小壓力和機組最大轉速上升率均滿足合同要求。

2、球閥參與抽水蓄能機組甩負荷調節的幾點看法

2.1、第二次甩負荷試驗結果分析

一般說來,輸水系統水流慣性常數增大后,機組調節保證值會惡化,設計單位和制造廠商的復核計算也予以了證實。根據制造廠商提供的第二次甩負荷試驗結果,輸水系統局部洞段加鋼襯及球閥關閉規律調整后,蝸殼進口最大壓力值較球閥關閉規律調整前的小,尾水管進口的最小壓力值增加,與一般規律不符。經對制造廠商提供的原始錄波圖進行分析,發現制造廠商對第二次提供的甩負荷試驗結果進行了濾波處理:蝸殼進口壓力保留頻率小于150Hz 的測量信號,球閥進口壓力保留頻率小于20Hz 的測量信號。根據制造廠商提供的雙機同時甩滿負試驗原始錄波圖,其蝸殼進口和球閥進口壓力實測最大值分別約為800m、910m。

制造廠商提供的濾波方法有不足之處。根據機組葉片數和機組轉頻,保留頻率小于150Hz 的測量信號是基本合適的,而球閥進口壓力僅保留頻率小于20Hz的測量信號,經濾波分析處理后的數值與實測值相差較大,不能真實反映球閥進口處最大壓力值。

2.2、球閥參與機組甩負荷調節的原因

可逆式機組轉速變化對機組過流量影響較大,由于其轉輪流道狹長、轉輪直徑大,其相應的離心力也大,特別對于高水頭和高揚程的可逆水泵水輪機,即使在水輪機工況運行時,也可能因水泵的離心效應產生阻止水流進入轉輪的作用力,當水泵水輪機轉速達到飛逸轉速時,離心力急劇加大,可逆式水泵水輪機進入全特性曲線的“S”形區域,盡管此時機組轉速和導葉開度變化很小,但機組流量和轉輪前后壓力將出現較大幅度的振蕩,從而引起蝸殼內較大的壓力脈動。機組甩負荷過程中管道內水錘的產生來自流量變化。對常規水輪機,其流量變化基本取決于導葉開度的變化;對可逆式水泵水輪機,其流量受導葉開度和機組轉速雙重影響。機組在甩負荷時首先動作球閥、延時關閉導葉,可以讓轉輪前(蝸殼)后(尾水管進口)流量及壓力變化只受機組轉速變化的影響,再在合適的時機(過機流量較小時)關閉導葉,可避免水泵水輪機工況進入小開度“S”形區域,改善轉輪前后流量及壓力振蕩幅值,以降低蝸殼壓力和尾水管真空度。

2.3、球閥參與機組甩負荷調節的缺陷

(1)球閥由機組防飛逸的后備保護措施變為參與機組甩負荷流量調節。

按照目前國內設計理念,水輪機進水閥動水關閉是作為機組防飛逸的后備保護措施。而機組制造廠家要求在機組甩負荷時先關閉進水閥、延時關閉導葉,以滿足機組調節保證要求,這與目前進水閥作為備用措施的設計理念不一致。

(2)球閥參與機組甩負荷流量調節需進行動水關閉,其動水關閉的運用頻率較常規水電站的使用高出很多,無疑提高了對球閥自身的技術要求。

(3)球閥參與機組甩負荷流量調節對球閥的長期安全運行不利。

與導葉相比,球閥的過流量與開度(接力器行程)線性度差,加之動水條件下關閉形成湍流的影響,球閥在動水關閉時的流量特性很難確定,因此電站過渡過程計算結果與實際值會存在偏差。從第二次雙機甩負荷試驗分析,雖然球閥參與機組甩負荷流量調節在控制蝸殼內水壓力方面效果明顯,但球閥前的壓力上升較多,其運用條件惡化,將導致球閥自身的應力水平快速且急劇升高,將使傳力部件和軸承承受較高的動應力,且球閥動水關閉時的振動、噪音也較大。

電站運行過程中,球閥樞軸銅軸套內壁粘合的自潤滑材料發生過脫落,導致樞軸卡塞、球閥無法開啟。經分析,制造廠商認為球閥銅軸套的生產工藝和檢驗過程存在失誤,造成自潤滑材料不合格所致。但球閥參與機組甩負荷流量調節引起的軸承傳力部件較高動應力會加速其損壞。

3、球閥參與抽水蓄能機組甩負荷流量調節的建議

為減輕水輪機工況甩負荷過程中蝸殼、導葉后轉輪前、尾水管的壓力脈動對機組振動的影響,球閥參與機組甩負荷流量調節是一種不得已采用的手段。對于球閥參與機組甩負荷流量調節,為了保證電站安全、穩定和長期運行,應在以下方面予以注意:

(1)應關注球閥前壓力上升值。球閥參與機組甩負荷流量調節,球閥以及與球閥相接的壓力鋼管的最大水壓力可能較蝸殼內的最大水壓力大許多,壓力鋼管設計強度應足夠。

(2)球閥應具有足夠的強度和剛度,應能滿足多次動水關閉的要求。應要求制造廠商在球閥合同文件中對動水關閉次數進行保證;宜參照《混流可逆式水泵水輪機基本技術條件》GB/T 22581-2008 中4.2.2.4條關于水泵水輪機主要受力部件的工作應力要求提出對球閥主要部件的強度要求。

(3)合理選擇球閥軸承的結構型式。高水頭/揚程抽水蓄能電站球閥參與機組甩負荷調節,球閥關閉時間較常規水電站的快得多,軸承傳遞的作用力也大得多,因此應合理選擇軸承的結構型式,避免軸承部件在較高的動應力下發生破壞。

(4)球閥的油壓裝置應具有足夠的容量,應如水輪機調速系統一樣,應保證接力器在低油位下至少能完成3 個全行程操作,以確保機組及電站在電力系統中的調峰、調頻功能。

(5)應加強對球閥運行狀態的監測。球閥參與機組甩負荷流量調節使其承受的水壓力高,一旦發生漏水和破壞則可能使事故快速發展,威脅電站安全,因此應加強對球閥及球閥室的監測。