氧氣切斷球閥的研制

介紹了氧氣切斷球閥的結構特點以及所需滿足的苛刻工況要求;采用有限元分析方法對閥體、球體、閥座、支撐板、閥桿等承壓件的強度進行了有限元分析;介紹了對球體磨削、零部件裝配等關鍵制作步驟的控制過程;結果表明,研制成功的氧氣切斷球閥可以滿足苛刻工況要求,實現了氧氣切斷球閥的國產化生產制造。

氧氣切斷球閥廣泛應用于各種煤化工、石化、鋼鐵、冶金、空分等行業。由于氧氣切斷球閥所處工況屬易燃、易爆環境,任何外漏和內漏都有可能造成激烈燃燒、爆炸等嚴重后果,因此,對氧氣切斷球閥的設計、選材、加工、制造、脫脂、裝配、包裝等環節都提出了嚴格的要求。過去由于受到裝備和工藝的限制,國內無法生產氧氣切斷球閥,長期依賴進口,導致閥門價格昂貴,供貨周期較長,且維修極為不便,不利于我國能源計劃的順利實施和閥門制造業的發展。因此氧氣切斷球閥的國產化具有十分重要的社會意義和經濟意義。筆者擬重點介紹針對氧氣切斷球閥國產化所進行的研究、設計和制造。

1、氧氣切斷球閥苛刻工況要求

(1)材料選擇。選擇金屬材料時,金屬的可燃性是關鍵考慮的問題,而金屬材料的化學成分、部件厚度、溫度、氧氣壓力、氧氣純度是影響金屬可燃性的主要因素。根據在使用條件下金屬的可燃性,對氧氣流速有所限制。如果阻燃金屬材料在系統設計壓力下能夠阻燃,則不需要限制流速。選擇非金屬材料時,需評估與氧氣的兼容性。在1個火種鏈中,非金屬材料往往起到鏈接的作用,因此非金屬材料燃燒產生的熱和自燃溫度(AIT)是2個重要的參數。

(2)密封要求。氧氣切斷球閥的密封需要滿足ANSIB16.104計算。由于計算公式是由密封面的平均直徑得出的平均密封比壓,不能反映密封面的密封比Ⅵ級要求,故主閥體與副閥體連接處密封和閥桿填料處密封需按標準ISO15848-1或SHELLMESCSPE77/312進行微泄漏測試。

(3)防火和防靜電功能。氧氣切斷球閥設計需考慮失火安全(firesafe),一旦失火,閥門的外漏和內漏不能超過API607規定的泄漏標準。軟密封的氧氣切斷球閥的球體被非金屬材料所夾持,有可能產生靜電,必須與閥體導通,在24VDC下,電阻值<10Ω。同時,氧氣切斷球閥閥體兩端需設計靜電連接導出組件與接地電纜連接。

(4)自動泄壓功能。氧氣切斷球閥必須具備閥腔自動卸壓功能。當閥門關閉后,閥腔內壓力高于關閉壓力時,能自動卸壓至壓力低的一側。

(5)內部表面光潔度。氧氣在氧氣切斷球閥內高速流動時,若碰到毛刺、凹槽、凸肩等將發生高速摩擦,產生熱量,一旦碰到碳化物還有可能發生爆炸事故。因此流道內壁和切斷球閥內件的幾何形狀應圓滑過渡,表面光滑。內部表面光潔度必須滿足ISO8501-1Sa2的要求。

(6)清潔要求。如果氧氣切斷球閥內腔存在油脂、灰塵、鐵屑、鐵銹、水銹、焊渣等極小的固體顆粒雜質,在氧氣通過氧氣切斷球閥時,可能造成激烈的燃燒、爆炸等嚴重后果,因此,凡接觸氧氣的零部件必須清潔干凈。氧氣切斷球閥運輸和安裝時需作禁油處理,氧氣切斷球閥需有明顯的禁油標記。

(7)密封試驗。由于氧氣切斷球閥輸送的介質是氧氣,高壓和低壓密封試驗介質都必須采用氮氣。采用氮氣試驗可以保證最小的污染和腐蝕。

2、結構特點

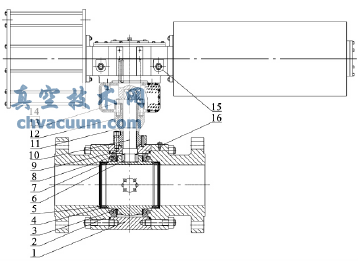

氧氣切斷球閥的結構形式見圖1。

圖1 氧氣切斷球閥結構形式

1—主閥體;2—副閥體;3—球體;4—閥座;5—碟形彈簧;6—傳動銷;7—軸承;8—支撐板;9—減磨墊;10—閥桿;11—支架;12—低泄漏脫脂組合填料;13—有機玻璃防塵板;14—執行機構連接板;15—執行機構;16—靜電連接導出組件

氧氣切斷球閥主要結構特點如下。

(1)主閥體和副閥體均采用鍛件,以克服鑄件固有缺陷(如氣孔、夾渣、疏松等)。主閥體和副閥體采用高強度螺栓連接,連接處設置密封墊片,以保證無外泄漏。

(2)球體上下的支撐軸由支撐板固定在副閥體上,采用固定球支撐板結構。球體與支撐板采用低磨擦系數軸承,實現低扭矩設計。

(3)球體和閥座表面進行特殊硬化處理,可大幅提高耐磨性和抗高壓氧氣吹掃能力。球體流道孔邊緣經過鈍化,以保證硬化表層不會脫落。球體直徑比傳統設計的球體直徑大,允許有5%~7%的額外行程,可大幅降低流道孔邊緣磨損,并消除因執行機構不準確關閉而造成的意外泄漏。球體磨削后與閥座配對研磨,以確保球體與閥座金屬密封面100%密合。

(4)在低壓下,通過碟形彈簧的預緊力和介質的壓力實現密封,在高壓下通過介質的壓力實現密封。碟形彈簧在確保密封性能的同時還能避免碟形彈簧前后聚集顆粒異物,也避免了圓柱螺旋彈簧容易進入顆粒而發生推力不均勻,使氧氣切斷球閥產生內泄漏。

(5)球體與閥桿通過圓柱銷并采用過盈配合聯接,聯接后球體與閥桿近似1個整體,完全保證球體與閥桿同心,且操作力矩穩定。

(6)采用低泄漏脫脂組合填料,泄漏率滿足ISO15848或SHELLMESCSPE77/312微泄漏測試要求。同時為提高閥桿表面的光潔度,采用毫克能表面加工設備的毫克能刀具進行精加工,加工后閥桿表面光潔度提高3級以上,粗糙度Ra達到0.2以下,且閥桿表面顯微硬度提高20%以上。

(7)在執行機構連接板外設置有機玻璃防塵板,以防止灰塵和油污等雜質進入閥桿和閥體內,不會對閥門造成污染,不存在安全隱患。

(8)靜電連接導出組件可將氧氣切斷球閥與地面連通,避免靜電的聚集。

(9)氧氣切斷球閥輸送介質是氧氣,球體和閥座脫脂處理后在啟閉過程中屬于干摩擦,選擇的執行機構的安全系數大于2。

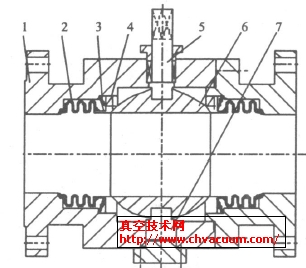

3、承壓件有限元分析

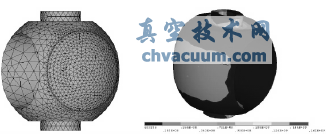

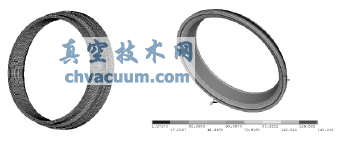

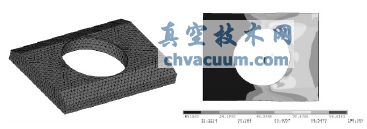

在傳統閥門設計中,由于計算方法的限制,只能根據材料力學中提供的一些經驗公式進行估算,這種方法不能全面反映閥門的應力狀態,也不能給設計人員指出閥門的薄弱環節和改進方向。因此采用有限元分析作為氧氣切斷球閥的輔助設計是必要的,可為閥門設計提供幫助。承壓件有限元分析按照ASME第Ⅷ卷進行,采用有限元分析的承壓件有:①閥體強度有限元分析見圖2;②球體強度有限元分析見圖3;③閥座強度有限元分析見圖4;④支撐板強度有限元分析見圖5;⑤閥桿強度有限元分析見圖6。

圖2 閥體強度有限元分析

圖3 球體強度有限元分析

圖4 閥座強度有限元分析

圖5 支撐板強度有限元分析

圖6 閥桿強度有限元分析

4、關鍵制造過程控制

(1)球體磨削。高的密封性能和低的操作扭矩是球閥設計工作者追求的2個既定目標,而這一目標的解決取決于磨球機的進步。為使球體磨削后的圓度≤0.002mm,需采用進口高精度數控磨球機進行包絡線磨削加工。

(2)裝配。氧氣切斷球閥零件裝配前的脫脂采用特殊流程,分為生產前期、超聲波1次清洗、超聲波深度清洗、超聲波脫脂4個步驟。所有氧氣切斷球閥均需在專用無脂閥門裝配車間裝配,采用脫脂手套、特殊裝配工具裝配。裝配后采用高壓氮氣作為性能測試介質,試驗后在脫脂檢驗室采用紫外線熒光燈檢查,以確保氧氣切斷球閥清潔無油污。

5、結語

氧氣切斷球閥苛刻的使用工況,對氧氣切斷球閥的設計、選材、加工、制造、脫脂、裝配、包裝等環節都提出了嚴格的要求。研制中采用有限元分析對承壓件進行有限元分析,同時對球體磨削和裝配關鍵制造過程進行控制,使研制的氧氣切斷球閥滿足苛刻工況要求。通過工業應用證明,國內完全有能力實現氧氣切斷球閥的國產化,并證明氧氣切斷球閥的研制是成功的。