新型單閥座雙偏心固定球閥結構設計

介紹了一種新型單閥座雙偏心固定球閥結構設計的主要特點及密封工作原理,這些新結構的使用,使得本閥門密封效果更加可靠,操作力矩得到有力控制,經濟效益顯著,本閥門多用于水輪機入水口處,采用液壓操作。

一、前言

傳統球閥由于球體與閥座密封面始終接觸,啟閉過程中易造成球體與閥座密封面的磨損,從而導致閥門產生內漏。為克服這一缺陷,將雙偏心蝶閥的設計理念融入到球閥的設計中來,研制出一種新型的球閥結構——單閥座雙偏心固定球閥。

本系列球閥隸屬閥后密封結構,主要用于水力發電站水輪機入口端,介質為常溫水,用于發電機組檢修或機組調節系統失靈時的斷流保護。本產品也可以用于城市供水及油品輸送等其他系統。閥門的操作方式可采用液壓重錘、蝸桿傳動、電動、液動及氣動等形式。

二、工作原理

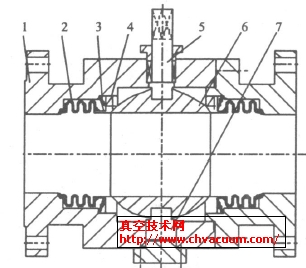

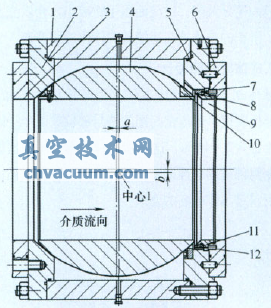

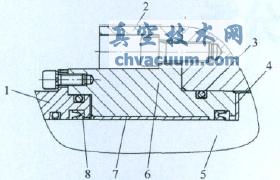

本固定球設置兩個偏心結構,如圖1所示。

1.閥體 2.左閥蓋 3.左法蘭 4.球體 5.右閥蓋 6.右法蘭 7.閥座外圈8.密封圈 9.閥座內圈 10.球體密封圈 11.限位塊 12.彈簧

圖1 偏心結構

第一個偏心:閥桿的旋轉中心(中心1)與球體幾何中心在旋轉平面內Y方向上設置一個偏心距a;第二個偏心:閥桿的旋轉中心(中心1)與球體幾何中心在旋轉平面內X方向上設置一個偏心距b。

在閥門開啟位置時,閥座密封面和球體密封圈不接觸。現以DN600、PN5.0MPa球閥為例簡要說明。設計上,取偏心距a為12mm,偏心距b為12mm,閥門在全開位置,閥座密封面和球體密封圈間距δ為10mm。

球體在操作機構的帶動下,以中心1順時針旋轉,由于采用偏心的結構設計,閥座密封面和球體密封圈間的距離逐漸減小,當旋轉83°時,兩者開始接觸,繼續旋轉,球體密封圈逐漸擠壓閥座密封面,閥座產生軸向位移與彈簧產生壓縮力建立球體與閥座的密封,直至球體旋轉90°,限位結構起作用,球體停止轉動,此時依靠彈簧的彈性勢能及介質壓力作用,將閥座密封面緊貼于球體密封圈上,實現密封。

三、主要結構設計

1、閥座設計

本球閥在設計時考慮到主要用于單向截斷介質,因此在結構上采用單閥座設計,即密封閥座設置在閥門出口端,進口端無閥座。閥門中腔開放,介質的流動對中腔的沉積物可以自動進行清洗。

傳統的球閥多采用雙閥座的結構,在關閉位置,閥門中腔被兩個閥座隔離,當閥門輸送介質中含有泥沙等雜質時,容易造成淤積。在閥門的啟閉過程中,淤積的雜質常將密封圈刮傷,造成閥門內漏。本新型結構的球閥由于采用單閥座設計,中腔與進口端直接相通,隨著閥門的逐漸關閉,過流面積不斷減小,介質流速逐漸增大,淤積的雜質被高速流動的流體沖刷帶走。

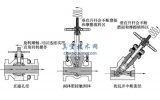

2、球體密封圈設計

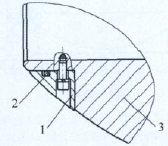

球體密封圈與球體本體采用分體結構,如圖2所示,螺栓聯接、球體密封圈的密封部位球面半徑比球體本體半徑大2~4mm,這樣加工時只需要研磨出球體密封圈密封部位的球面即可,球體的其他部位表面粗糙度及其材料可不作較高的要求。

1.球體密封座 2.O形圈 3.球體

圖2 分體結構

這種結構在很大程度上減少了球體的加工時間,提高了加工效率。而且可根據具體的使用工況條件選擇鑄造球體、半球體等結構,節約生產制造成本。為防止介質從連接的間隙處泄漏,在球體與密封圈連接處設置一道O形圈密封結構,確保球體本體與密封圈的密封。為方便以后維修更換零部件,在球體本體與球體密封圈之間打定位銷,以防止更換零部件后裝配錯位,影響密封性。

3、密封圈設計

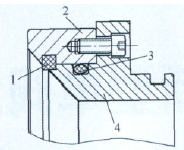

密封圈采用矩形截面結構的聚氨酯或聚四氟乙烯等無毒材質,整體成型,無須機加工,更換方便,如圖3所示。也可將閥座內、外圈加工成溝槽,用O形圈代替矩形密封圈(此結構對加工精度的要求較高)。

1.密封圈 2.閥座外圈 3.O形圈 4.閥座內圈

圖3 密封圈設計

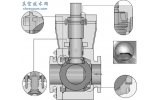

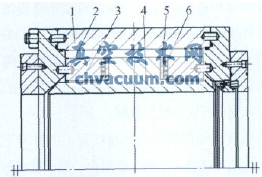

4、球體固定結構設計

球體采用上下支撐板固定式結構設計,具體結構如圖4所示。球體上下端分別加工有一圓形臺階,通過軸套Ι和自潤滑軸套Ⅱ與球體支撐板配合,球體支撐板兩端及左右閥蓋相對應位置各精確加工一組銷釘孔,支撐板通過銷釘分別固定在左右閥蓋上。采用支撐板固定球體的結構,介質力作用于球體后通過支撐板被傳遞到閥體上,不會像傳統固定球閥那樣將介質力傳遞到閥桿上。

因此,采用支撐板固定球體的結構在設計閥桿時,只需要計算操作閥門的力矩,而不必計算閥桿承受的剪切力,相對來說,閥桿直徑比傳統固定式球閥要小。

1.閥體 2.閥柱銷 3.球體支撐板 4.球體 5.軸套 6.自潤滑軸套II

圖4 球體固定結構

5、閥桿密封結構設計

閥桿密封處結構設計屬動密封類,對于頻繁動作的閥門,若閥桿密封設計不合理,閥門啟閉一段時間后常會造成密封件的失效,產生泄漏。本球閥閥桿密封結構如圖5所示,采用O形圈和Y形密封圈組合的密封結構設計,閥桿座中間采用自潤滑結構的復合襯套,可明顯減小操作力矩,襯套兩端各設置一個Y形橡膠密封圈,安裝方向如圖5所示。此結構不但密封效果顯著,而且還能有效防止灰塵等雜質進入襯套而引起閥門操作力矩的增大或是損壞密封結構。密封圈壓套內外圓均設置一組O形圈密封結構,密封效果很好。

1.密封圈壓套 2.閥體 3.O形圈 4.墊片 5.閥桿6.閥桿座 7.襯套 8.Y形密封圈

圖5 閥桿密封結構

四、壓力試驗與設計計算

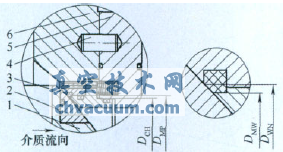

該產品的壓力試驗方向為介質流向方向(見圖6),即閥門關閉,試驗介質由閥門左側進入,初始密封主要依靠彈簧的加載力保證,較高介質壓力下,依靠DCH和DMP的面積差形成的活塞效應力使閥座密封圈緊壓球體密封座,實現密封,在承壓范圍內,壓力越大,密封效果越好。

1.球體 2.球體密封座 3.密封圈 4.圓柱銷 5.法蘭 6.閥蓋

圖6 介質流向方向

此球閥為出口密封結構,其典型計算項目如下。

1)閥體壁厚

式中 p——計算壓力(設計給定);

Dn——計算內徑(設計給定);

[σL]——許用拉應力(查手冊表確定);

C——腐蝕余量(設計給定)。

2)密封比壓

式中 p——計算壓力(設計給定);

DMW——閥座密封面外徑(設計給定);

DCH——后閥座與閥體配合套筒外徑(設計給定);

DMN——閥座密封面內徑(設計給定);

R——球體半徑(設計給定);

h——密封面投影寬度(設計給定);

ψ——球體與密封圈接觸點與通道軸法向夾角(設計給定)。

五、結語

本結構的球閥多采用鍛造結構,閥門內外表面均由機加工獲得,表面質量比較好,便于對閥門內外表面作防腐處理,特別適用于供水等輸送清潔型介質的系統。本公司生產的DN600、PN5.0MPa及PN6.8MPa球閥為出口產品,現已交付用戶使用,工作運行狀態良好。