氣固兩相流下球閥磨損特性研究

旋塞球閥是鉆柱內防噴系統中的關鍵設備,在氣固兩相流下球閥易受磨損而失效,并造成嚴重的井噴事故。為此,將計算流體動力學理論與沖蝕磨損理論相結合,運用FLUENT軟件對球閥壁面在氣固兩相流下的磨損分布情況進行研究,并進一步分析了球閥結構參數對于球閥壁面磨損的影響規律。

旋塞球閥是鉆柱內防噴系統中的關鍵設備,在氣固兩相流下球閥易受磨損而失效,并造成嚴重的井噴事故。為此,將計算流體動力學理論與沖蝕磨損理論相結合,運用FLUENT軟件對球閥壁面在氣固兩相流下的磨損分布情況進行研究,并進一步分析了球閥結構參數對于球閥壁面磨損的影響規律。結果表明:當氣固兩相流流經球閥時,固體顆粒會與氣流分離,并在壁面上產生三處磨損集中區;隨著球閥開度的減小,球閥壁面磨損量會急劇增大,且閥球內通道壁面上的磨損集中區由塊狀逐步轉化為帶狀,而球閥出口處的磨損集中區則會逐漸向下移動;球閥流道直徑的減小也會使得壁面磨損量增加,但磨損集中區的分布基本不變。真空技術網(http://shengya888.com/)認為研究結果可為進一步優化球閥流道結構以減輕其壁面磨損提供理論依據。

0、引言

在石油天然氣工業中,旋塞球閥常被用于鉆柱內防噴系統,以預防和處理鉆柱內井噴,但近年鉆井技術的充分發展使得鉆具的工作環境越來越惡劣,鉆柱常受到含有固體雜質的氣流或液流對其的沖蝕而發生磨損,而旋塞球閥作為鉆柱的關鍵設備,其在氣固兩相流下受磨損而失效的現象尤為嚴重。

閥門的磨損問題廣泛存在于含固相顆粒輸送的工程中,因此許多學者針對閥門的這一問題進行了試驗研究。Nkleberg等對石油天然氣工業上常用的針形節流閥進行了關于沖蝕磨損問題的試驗研究,觀察并分析了閥門各處在氣固兩相流下的磨損情況。Wheeler等對近海閘閥在不同內涂層下的壁面磨損情況進行了試驗研究,并觀察了受到磨損后閘閥壁面的微觀形態。Fang等針對電液伺服閥的沖蝕磨損問題建立了物理失效模型,并對模型的準確性進行了實驗驗證。但是由于實驗研究常受到現場條件的限制,且通過實驗只能得到閥門磨損的總體質量損失,但得不到具體的磨損集中區單位面積上的磨損速率,而實際生產中閥門的失效形式常為局部的壁面減薄和穿透,因此越來越多的專家學者嘗試利用數值模擬方法對各類閥門在含固相顆粒輸送過程中的沖蝕磨損問題進行研究。Forder等在CFD軟件中建立沖蝕磨損量計算模型,并據此對控制閥的磨損情況進行了預測。Atkinson等自行設計了應用于石油天然氣工業的抗蝕閥流體通道,并利用CFD軟件分別對其在含砂氣流下的磨損情況進行研究。Zhu等應用Fluent軟件對針形閥在氣固流下的磨損特性進行了研究,并對閥芯進行了流固耦合條件下的位移模擬。

由于鉆柱內球閥隨鉆桿在地層中工作,因此對其開展現場實驗較為困難。而為了防止發生因球閥受到磨損而失效所導致的井噴事故,利用數值模擬方法對球閥進行氣固兩相流下的磨損特性研究很有必要。

1、球閥物理模型及模擬條件確定

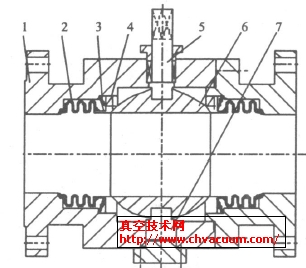

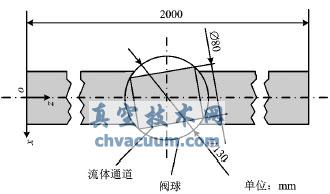

流道直徑為80mm的球閥在任意開度下的結構及其尺寸如圖1所示,為使湍流充分發展,在球閥前后增加了一定長度的直管段。并以開度50%,流道直徑80mm作為球閥的標準狀態。

圖1 任意開度下球閥流道結構示意圖

根據生產中的實際情況確定模擬條件,本研究中所選用的連續相介質為甲烷,考慮到流域進出口溫度變化較小且氣體流速不高,故將連續相介質設置為不可壓縮流體,其密度為0.6679kg/m3,動力粘度為1.087×10-5Pa·s;固體顆粒簡化為球形,其直徑為100μm,密度為2700kg/m3;而球閥為碳鋼球閥。

2、數學模型的建立

2.1、氣體控制方程及RNGk-ε模型

氣體的連續性方程及動量方程分別為:

![]() (1)

(1)

(2)

(2)

式中,ρ為流體密度,kg/m3;t為時間,s;ui、uj是流體時均速度分量,m/s;p為流體微元體上的壓力,Pa;μ為流體動力粘度,Pa·s;Si為動量方程的廣義源項。

為使方程組封閉,必須選用合適的湍流模型。RNGk-ε模型作為標準k-ε模型的改進模型,可以更好地處理流線彎曲程度較大的流動,包括旋轉均勻剪切流、包含有射流和混合流的自由流動、邊界層流動等,因此本研究中選用RNGk-ε湍流模型。

2.2、離散相顆粒軌道計算模型

Fluent中的離散相模型(DPM)只考慮氣體與顆粒之間的相互作用,而不考慮顆粒間的相互作用,故可用來模擬湍流中稀疏顆粒相的運動。運用離散相模型進行模擬時要控制顆粒體積分數小于10%,但其質量承載率可以大于10%。

基于拉格朗日法的離散相顆粒作用力平衡微分方程在x方向上的形式為:

![]() (3)

(3)

式中,up為離散相顆粒的速度,m/s;u為流體流速,m/s;t為時間,s;FD(u-up)為顆粒在單位質量下的曳力;gx為重力加速度在x方向上的分量,m/s2;ρp為顆粒密度,kg/m3;ρ為流體密度,kg/m3;Fx為單位質量下其它作用力在x方向上的分量。

2.3、磨損量計算模型

Edwards等研究了固體顆粒對碳鋼和鋁的沖刷磨損,并在綜合考慮了多種因素的基礎上提出了一種磨損速率計算模型,而考慮到本研究中所選用的球閥材料為碳鋼,故選用Edwards模型作為磨損量計算模型,其表達式為:

![]() (4)

(4)

式中,Rerosion為壁面的磨損速率,kg/(m2·s);Nparticles為與壁面碰撞的顆粒數;mp為顆粒的質量流量,kg/s;α為顆粒與壁面的碰撞角度,rad;f(α)為關于顆粒碰撞角度的函數;υ為顆粒相對于壁面的速度,m/s;b(υ)為關于此相對速度的函數;A為與壁面材料有關的系數;Fs為顆粒的形狀系數,尖銳顆粒取1,半圓形顆粒取0.53,圓形顆粒取0.2;Aface為壁面上計算單元的面積,m2。

3、網格劃分及邊界條件

氣體入口采用速度邊界條件,大小為20m/s,出口采用自由流邊界條件,壁面無滑移。固體顆粒由入口面釋放,且其進入速度等于入口處的流體速度。顆粒相在壁面處的邊界類型為反彈(reflect),在出口處的邊界類型則為逃逸(escape)。另外,顆粒質量流量設置為16.286kg/s,此條件下固體顆粒體積濃度約為6%,符合Fluent中離散相模型的相關要求。

進行網格劃分時,對流體域設置全局單元尺寸,并對球閥內部通道處的流域進行局部加密。而通過對網格及釋放顆粒數無關性的研究,最終確定將全局單元尺寸設置為6mm,加密處單元尺寸設置為1.5mm,而由入口釋放的顆粒數為15000。

4、結果討論與分析

4.1、顆粒運動規律及壁面磨損分布情況分析

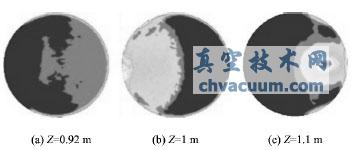

顆粒對壁面的碰撞是造成其受到磨損的最主要原因,因此其在整個流體通道內的運動軌跡是研究壁面磨損分布的主要依據。而由于在上、下游直管段大部分區域隨流運動的顆粒與壁面產生的碰撞很少,因此該區域壁面的磨損量可忽略不計。可以通過對圖3中顆粒運動軌跡和圖4中垂直于Z軸的截面顆粒質量濃度分布的分析,來研究圖2中磨損集中區的成因。以標準狀態下的球閥為例,當氣固流流經球閥時,球閥壁面會產生三處磨損集中區(圖2中的1、2、3),其中,圖2中1區域處位于球閥入口處的閥球外壁,顆粒在此處發生碰撞后的軌跡受球形凸面影響較大,且絕大多數顆粒在碰撞過程中動量損失較大,因此這些顆粒在1區域發生碰撞后會被流速較大的氣流直接帶入球閥內部,或在上游直管段處與壁面發生二次碰撞后隨流進入球閥內部(圖3),而由圖4(a)可知,球閥入口附近流域的右側因顆粒碰撞閥球外壁后反彈而濃度較大;2區域處位于球閥內通道的一側壁面,該處產生磨損的原因主要是閥球內通道與顆粒運動軌跡形成了一定角度,而無論與閥球外壁碰撞與否,大部分顆粒都在慣性力的作用下于球閥入口處與氣流分離,而由圖4(b)可知,在球閥入口處與氣流分離后的顆粒主要偏向一側運動,并在該區域壁面上發生碰撞;3區域處位于靠近球閥出口的下游直管段,該處壁面因受到從球閥出口處流出的顆粒的碰撞而產生磨損,這些顆粒同樣是在自身慣性的作用下于球閥出口處與氣流分離,并在隨后與下游段壁面發生碰撞的,而由圖4(c)也可知,在球閥出口附近的流域內顆粒偏向一側聚集,并于下游直管段壁面發生碰撞。

圖2 球閥壁面磨損分布圖

圖3 固體顆粒典型運動軌跡

圖4 流道截面顆粒質量濃度分布圖

4.2、球閥結構參數對壁面磨損的影響規律

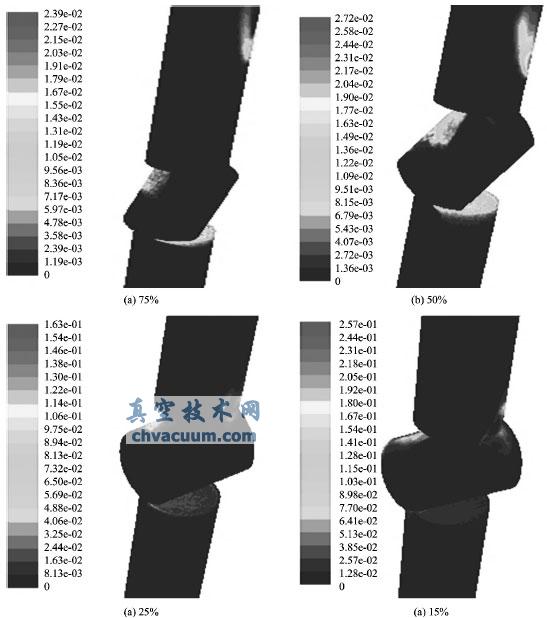

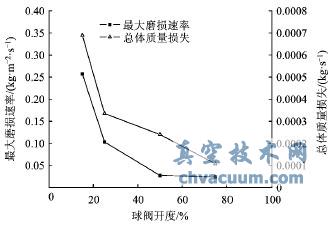

球閥的結構參數包括開度和流道直徑兩方面。為探究在其它條件不變的情況下開度對于球閥磨損情況的影響,共設置了15%、25%、50%、75%共4種不同的球閥開度。如圖5、6所示,球閥開度變化對其壁面磨損的分布和大小均有影響。隨著球閥開度的減小,其壁面處的最大磨損速率和總體質量損失均會相應增大,且增大速率隨著開度的減小而加快;另外,當開度逐漸減小時,閥球通道內壁上的磨損集中區(圖2中2區域)會由塊狀逐漸轉至帶狀,且下游段磨損集中區(圖2中3區域)會逐步向下移動。出現上述的變化是因為當球閥開度減小后,球閥出入口處的過流截面更加狹窄,氣流在該處的速度變化更為劇烈,且對固體顆粒的作用更加明顯,使其在分離后能以更大的速度沖擊閥球通道內壁面,雖然球閥開度的變化會改變顆粒沖擊壁面時的攻角并進而影響磨損量,但與氣流對顆粒的加速作用相比,攻角變化對于磨損量的影響要小得多。因此,隨著球閥開度的減小,壁面磨損速率的最大值和總體質量損失均會增大,且磨損速率最大的區域會出現在閥球內壁上;球閥開度的減小同時意味著閥球內通道和直管段之間的夾角更大,這使得閥球通道內壁沿氣流方向上可與固體顆粒發生碰撞的區域更大,故該處集中區會由塊狀逐漸轉化為帶狀,除此之外,夾角的增大也會使固體顆粒在閥球內壁碰撞后以一個較大的角度發生反彈,而這會使得下一次與顆粒發生碰撞的區域更加靠近球閥出口處,故下游段磨損集中區會逐步向下方移動。

圖5 不同開度下球閥壁面磨損分布圖

圖6 不同開度下球閥壁面磨損量變化曲線

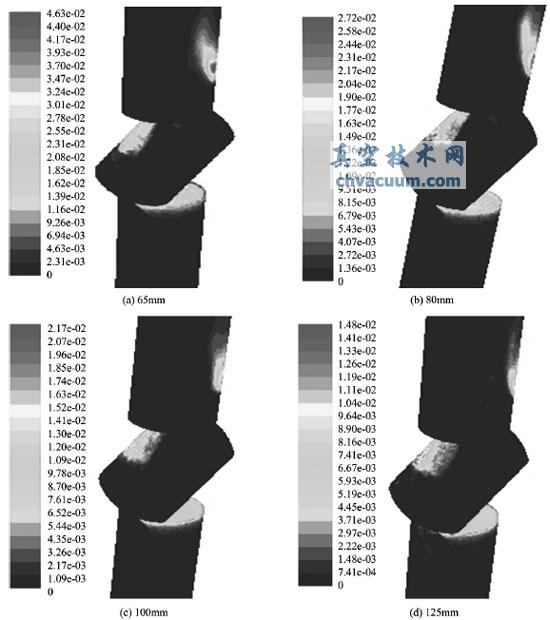

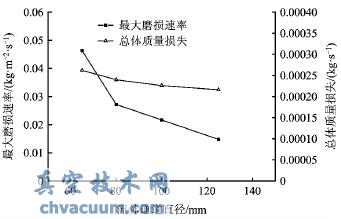

流體通道直徑的變化也會對球閥壁面的磨損產生一定的影響。為探究在其它條件不變的情況下流道直徑對于球閥磨損情況的影響,共設置了65mm、80mm、100mm、125mm共四種不同的球閥流道直徑尺寸。如圖7、8所示,球閥壁面的最大磨損速率和總體質量損失均隨流道直徑的增大而減小,但磨損的分布情況變化不大。這是因為當閥門開度保持不變,而流道直徑增大時,閥腔的內部空間會變大,而流體在流經閥球時,其速度劇烈增大的趨勢將會減緩,固體顆粒對壁面的沖擊強度也會隨之減小,故球閥壁面的最大磨損速率和總體質量損失均隨流道直徑的增大而減小,但流道直徑的增加并未改變流體通道的總體構造,故真空技術網(http://shengya888.com/)認為并不會對球閥壁面整體的磨損分布情況產生大的影響。

圖7 不同流體通道直徑下球閥壁面磨損分布圖

圖8 不同流體通道直徑下球閥壁面磨損量變化曲線

5、結論

1)當氣固兩相流流經球閥時,其壁面上共存在三處磨損集中區,第一處位于球閥入口處的閥球外壁上,此處顆粒與壁面碰撞后的軌跡受球形凸面影響較大;第二處位于通道內低速區一側壁面上,這個區域內的磨損主要是由固體顆粒在球閥入口處與氣流分離后沖擊閥球通道內壁而產生的;第三處磨損集中區在球閥出口處附近,固體顆粒在閥球內壁處發生碰撞并反彈,在自身慣性作用下于球閥出口處與氣流分離并沖擊壁面,最終造成該區域的磨損。

2)重點研究了球閥結構參數(開度、流道直徑)的變化對球閥壁面磨損的影響,球閥開度及流道直徑的減小均會使壁面上最大磨損速率和總體質量損失增大,但只有開度的變化才會對磨損分布產生較大的影響,且當開度減小時,位于通道內壁的集中區(圖2中2區域)由塊狀逐漸轉變為帶狀,而球閥出口附近的集中區(圖2中3區域)則逐漸向下移動。

3)以本次研究結果為基礎,后續將進一步研究通過改進球閥內部流道結構的方法以減輕其壁面的磨損,從而達到提高球閥的使用壽命的目的。