延遲焦化裝置高溫防結焦球閥的特點與應用

在延遲焦化裝置高溫、介質具有磨損與腐蝕性、粘結性和溫度交變的苛刻工況條件下,焦炭塔底進料管線和焦炭塔頂大油氣線均通過高溫防結焦球閥來實現過程控制,目前該閥門大多依賴進口。結合延遲焦化裝置對高溫防結焦球閥的工況要求,從閥門設計、結構特點、高溫熱態試驗、執行機構選擇和工業應用等方面進行分析,闡述了所開發的高溫防結焦球閥能夠滿足延遲焦化裝置工況要求,通過工業應用驗證了產品的安全可靠性,可以實現替代進口。

延遲焦化裝置在煉油廠中的操作條件非常惡劣,原料通常來自常減壓裝置的減壓渣油、渣油罐區的原油、催化裝置的催化油漿、污油罐區的污油和乙烯裝置裂解焦油,通過加熱爐加熱到一定的溫度(大約500℃)后進入焦炭塔,在塔內適宜的溫度、壓力條件下發生裂解、縮合、餾分等一系列化學反應,最終生成氣體、汽油、柴油、蠟油、循環油組分及焦炭等產品。在每個焦炭塔中,一般通過8-12個關鍵閥門,來控制所輸送的蒸汽、水、油漿、烴類或者調節管線流量。由于渣油粘度大、溫度高、開關頻繁,因此需要采用高性能的閥門以保證延遲焦化裝置的穩定運行。

中國的延遲焦化裝置已經超過100套,并呈現大型化趨勢,閥門所處的工況環境不僅口徑增大,操作溫度和操作壓力也在不斷提升。延遲焦化裝置的苛刻工況是:

1)高溫:焦炭塔底進料管線溫度高達495-510℃,焦炭塔頂大油氣線溫度在420-460℃;在如此高溫的條件下,閥門材料受熱膨脹,易出現扭矩異常加大或高溫“抱死”現象。

2)含焦粉或含硫介質:含焦粉介質容易使閥門在轉動過程中造成密封面拉傷或磨損;焦炭中殘留的硫與水結合后具有腐蝕性,閥門密封面易出現點腐蝕,從而影響閥門密封性能。

3)溫度交變:在生焦和除焦過程中,過程溫度會經歷從常溫到500℃高溫的周期性變化,閥門頻繁開關,容易出現介質泄漏現象,并可能造成引起著火,危及裝置安全。

4)渣油粘度大:由于渣油粘度非常大,容易在閥座、球體、閥軸等部位結焦或積碳,導致閥門動作困難或密封失效。

1、高溫防結焦球閥的結構特點

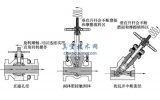

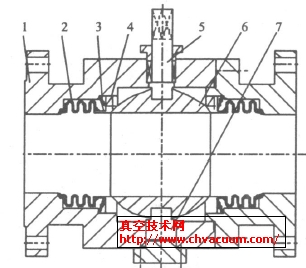

高溫防結焦球閥的結構如圖1所示:采用兩段式浮球結構,由閥體、球體、閥座、波紋管、填料箱、支架、電動執行機構等主要部件組成。

1)采用“桿球一體化設計”:高溫防結焦球閥的球體采用“桿球一體化”結構設計,在保證球體與閥桿同軸度的同時,有效保證了閥桿的強度。球體與閥桿采用鍛件一體加工而成,一方面消除了閥桿和閥球之間類似銷(鍵)的機械連接,減少了因扭矩過大產生局部擠壓變形對開關位置精度的影響,并提高球桿連接處的強度;另一方面,一體化鍛件結構也提高了球體與閥桿的綜合性能。

2)采用刮削式閥座結構設計:為了防止焦粉顆粒進入閥座,閥座密封面上設計有帶有猁鋒利女刀口的刮削式結構。獨特的刮削式設計閥座使閥門在開關過程中能完全清除附著在球體表面粘結的焦油或焦粉顆粒,確保閥門開關自如,同時具有良好的密封性能,并通過精密加工的閥座面與閥球間的緊密磨合,形成了一個獨特的寬帶面密封。

圖1 高溫防結焦球閥結構示意

1-付閥體 2-主閥體 3-墊片 4-波紋管 5-波紋管保護套 6-閥座 7-球體 8-止推墊片 9-填料箱 10-填料 11-填料壓板 12-填料 13-支架 14-電動執行機構

3)球體表面和閥座密封面進行特殊硬化噴涂處理,可有效解決因介質含焦粉易造成閥門在轉動過程中密封面拉傷、磨損和介質含硫密封面易出現點腐蝕的問題,球體和閥座采用同種基材保證高溫下球體與閥座具有相同的熱膨脹系數,球體表面和閥座密封面噴涂耐磨合金可提高球體與閥座的抗拉傷及抗腐蝕能力,延長閥門使用壽命。

4)波紋管閥座密封設計:為保證實際運行時(有介質壓力)閥座與閥球之間有一個初始的接觸應力,進口端閥座后采用波紋管獨特設計結構,溫度和壓力交變時,始終給閥座一個推力,使其緊緊地靠在閥球上,在介質壓力的共同作用下,保證閥座的泄漏等級達到ANSI/FCI CLass V。同時,為防止中腔超壓,閥座在中腔壓力作用下,壓縮波紋管,將壓力自動泄放到通道內,保證了閥門安全可靠運行。波紋管采用Inconel 625高溫合金材料,在正常關閉情況下確保了球體密封面和閥座密封面間的接觸,在高溫下能有效補償內件受熱膨脹,避免因高溫而導致的卡阻。

5)波紋管蒸汽吹掃設計:這一設計可以有效防止介質進入波紋管造成波紋管因結焦而失去彈性,同時也可防止波紋管在除焦過程中因振動而造成對閥座的壓緊力不均勻所引起的閥門泄漏。

6)閥腔和填料函蒸汽吹掃設計:對閥腔和填料函進行吹掃,能夠阻止渣油結焦或沉積,有效地解決閥門內件因被渣油粘結而造成的無法開啟的問題,同時有效保護填料。

7)活載填料設計:在填料壓緊螺柱和填料壓緊螺母之間設置蝶型彈簧預緊(即活載結構),高溫防結焦球閥在溫度和應力交變中,組合填料的預緊力可以得到連續性補償,從而減少填料因預緊力突然失壓從閥桿處泄漏的可能。

8)執行機構的選型:高溫防結焦球閥執行機構的選擇,需要考慮隨著時間的推移,渣油結焦或沉積、溫度交變過程中管線膨脹或收縮要求執行機構具有較大的扭矩,推薦確定2.5倍以上的安全系數。

2、高溫防結焦球閥的高溫熱態試驗

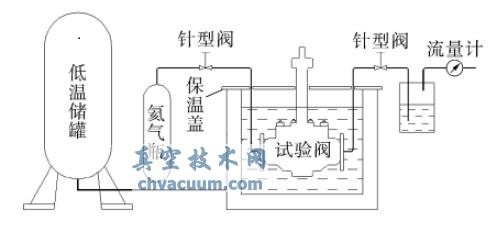

為確保提供在延遲焦化裝置上的高溫防結焦球閥的安全可靠性,除對高溫防結焦球閥按照API598標準所有常規檢查后,包括殼體強度試驗和密封性能試驗之外。每一臺高溫防結焦球閥均應在工廠內進行高溫熱態試驗,通過盡可能模擬防結焦球閥的實際工況,檢驗閥門在高溫下的開關動作、吹掃功能、涂層性能,確保閥門在延遲焦化高溫工況下的可靠性。詳見圖2-圖3。

圖2 高溫防結焦球閥安裝上線和高溫熱態試驗裝置

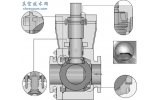

圖3 高溫防結焦球閥使用3年后下線維護

3、工業應用

如圖2(a)和圖3所示,上述所開發的高溫防結焦球閥通過工業實際應用,證明其能滿足延遲焦化裝置工況要求,產品安全可靠,并已經實現批量生產,在延遲焦化裝置中與國外品牌相比具有較高的競爭力,可實現替代進口。