閥門耐火密封結(jié)構(gòu)的設(shè)計與分析

介紹了國內(nèi)外閥門耐火試驗的相關(guān)標(biāo)準(zhǔn),總結(jié)了耐火試驗對閥門的影響。針對這些影響因素,分析了有耐火試驗要求的閥門在設(shè)計過程中要考慮的設(shè)計要點,包括密封件的選用,法蘭結(jié)構(gòu)設(shè)計,閥座密封結(jié)構(gòu)設(shè)計,閥門內(nèi)腔結(jié)構(gòu)的設(shè)計等。

1、概述

石化行業(yè)和一些重要工況下使用的閥門,要求在發(fā)生火災(zāi)之后還能保證一定的密封和啟閉性能。閥門樣機也需要經(jīng)過耐火試驗考核通過后才能投入使用。因此,閥門在設(shè)計時要考慮到耐火試驗的影響,從根本上保證閥門的耐火性能。

2、相關(guān)標(biāo)準(zhǔn)

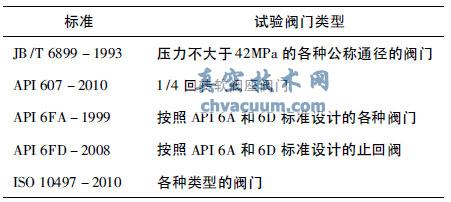

國內(nèi)外有關(guān)閥門耐火試驗的常用標(biāo)準(zhǔn)有JB/T 6899-1993、API 607-2010、API 6FA-1999、API6FD-2008和ISO 10497-2010等。不同的標(biāo)準(zhǔn)考核不同類型的閥門(表1) 。閥門耐火試驗標(biāo)準(zhǔn)的規(guī)定主要包括耐火試驗時間,試驗溫度,閥門泄漏測試方法,耐火試驗后閥門的操作方法等( 表2) 。

不同類型的閥門要根據(jù)客戶要求,依據(jù)相應(yīng)的標(biāo)準(zhǔn)進行耐火試驗認證。相同結(jié)構(gòu)的閥門,可以按照標(biāo)準(zhǔn)規(guī)定的覆蓋評定原則進行評定,不需要對每種規(guī)格的閥門都進行耐火試驗考核。通過對各個標(biāo)準(zhǔn)的綜合分析和試驗驗證,使閥門在耐火試驗過程中滿足耐火試驗的閥門特點及設(shè)計要求。通過不同類型閥門的耐火試驗驗證,閥門在耐火試驗過程中出現(xiàn)的主要問題有外密封泄漏、閥座密封泄漏、閥門零件卡阻和閥體局部開裂等。

(1) 閥門外密封泄漏

耐火試驗持續(xù)30min 以上,閥體表面溫度達到680 ~980℃,閥體內(nèi)腔溫度高達600℃,這些會造成密封件燒毀,法蘭及緊固件熱膨脹或熱變形等,從而導(dǎo)致密封失效,泄漏超標(biāo)。

表1 閥門標(biāo)準(zhǔn)及相關(guān)試驗閥門類型

(2) 閥座密封泄漏

閥門經(jīng)過長時間的高溫會造成閥座燒毀、閥座與閥體脫離或閥座變形等情況,影響閥門的密封。

表2 閥門試驗技術(shù)規(guī)范

(3) 閥門零件卡阻,無法啟閉或密封

零件高溫下變形、膨脹和應(yīng)力釋放,導(dǎo)致閥門啟閉卡阻,影響正常操作,或者導(dǎo)致密封失效,不能達到密封效果。

(4) 局部閥體開裂

閥體內(nèi)的介質(zhì)在高溫環(huán)境中氣化,造成閥腔局部壓力過高,引起泄漏或閥體開裂。

3、密封材料

閥門在耐火試驗中產(chǎn)生外泄漏的部位包括閥桿的填料密封,中法蘭的墊片密封,和其他與外部接觸的密封部位,產(chǎn)生內(nèi)泄漏的部位主要是閥座密封。閥門設(shè)計中用到的密封件可以劃分為橡膠類密封件,石棉類密封件,塑料類密封件,石墨類密封件,復(fù)合類密封件( 表3) 。

表3 各種密封件使用環(huán)境

在閥門耐火試驗中,閥體外部達到680 ~980℃,測溫塊中熱電偶的測量溫度高達650℃,且持續(xù)保持30min。因此,如果閥門選用的主密封材料不能滿足耐火試驗的密封要求,就需要增加輔助密封結(jié)構(gòu),保證閥門的密封性能。

通過對各種密封材料的使用溫度對比,石棉類、石墨類和復(fù)合類密封件的耐火性能較好,通常用來作為閥門的常規(guī)密封或輔助密封。考慮到石棉類的密封件被大部分國家和地區(qū)禁止使用,石墨類密封件和金屬+ 石墨類復(fù)合密封件是耐火設(shè)計閥門中的最優(yōu)選擇。

4、密封結(jié)構(gòu)

(1) 中法蘭

閥門的中法蘭或其他法蘭結(jié)構(gòu)是閥門在耐火試驗中的主要外泄漏點。根據(jù)多次耐火試驗證明,閥門中法蘭泄漏量占閥門總泄漏量的85% ~97%。

法蘭在耐火試驗中泄漏的主要原因在于高溫環(huán)境下,緊固件和法蘭發(fā)生高溫蠕變,造成密封系統(tǒng)應(yīng)力松弛,墊片殘余壓緊力不足,最終導(dǎo)致泄漏量增大,密封失效。

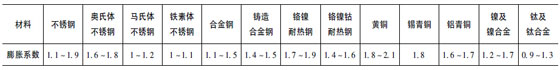

有耐火試驗要求的閥門在設(shè)計選材時,法蘭、緊固件和密封材料要盡量選用熱膨脹系數(shù)接近的材料,降低不同材料間熱膨脹系數(shù)對閥門密封的影響。

閥門及緊固件常用材料熱膨脹系數(shù)如表4 所示。緊固件的應(yīng)變應(yīng)考慮彈性應(yīng)變和高溫蠕變的綜合影響,則εb為

εb = εbe + εbc(1)

式中εb———緊固件的總應(yīng)變

εbe———緊固件的彈性應(yīng)變

εbc———緊固件的高溫蠕變

表4 閥門用主要材料熱膨脹系數(shù)

耐火試驗閥門的中法蘭密封件多采用金屬纏繞石墨墊片。金屬纏繞石墨墊片的試驗溫度,設(shè)計壓力,墊片加工過程中的殘余壓緊應(yīng)力對耐火試驗過程中的泄漏量有著較大的影響。墊片的泄漏率L 為

(2) 閥座

有耐火性能要求的閥座密封要考慮正常使用工況下的密封和耐火試驗下的密封2 種情況。金屬密封閥座的閥門在耐火試驗中的內(nèi)泄漏會有所上升,但是通常都能夠達到試驗的要求。其最主要的影響在于閥座的熱變形導(dǎo)致閥座與閥體之間的卡阻現(xiàn)象,從而造成耐火試驗后閥門無法正常啟閉,或啟閉力矩過大。因此,此類閥門在設(shè)計時,要根據(jù)閥門的熱膨脹脹系數(shù)計算閥桿與軸套,閥座與閥體等配合件之間的配合間隙,避免出現(xiàn)間隙配合轉(zhuǎn)化為過盈配合,增大啟閉力矩。

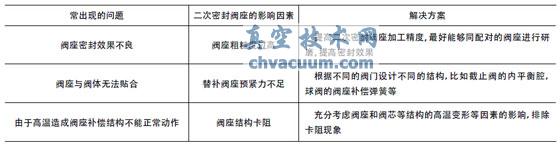

非金屬密封的閥門在高溫時閥座會被燒毀或損壞。閥門在設(shè)計時要增設(shè)二次密封閥座。二次密封閥座在設(shè)計時要考慮到密封面粗糙度,閥座補償間隙,閥座密封性能等因素的影響( 表5) 。

表5 非金屬密封閥座補償結(jié)構(gòu)常見問題及解決方法

(3) 密封腔體

很多閥門會有一個密閉的腔體,如球閥的中腔,閘閥的中腔,旁通類閥門的平衡腔等。在常規(guī)的使用條件下,密封腔體不會影響到閥門的性能。但是,在耐火試驗時,密閉腔體中的介質(zhì)氣化,導(dǎo)致腔體壓力急劇升高。試驗證明,在密閉腔體中且介質(zhì)為水時,密閉腔體的壓力能夠升高達到13 倍,極易造成閥體開裂,或密封損壞。

為避免此類情況的發(fā)生,閥門內(nèi)部的密閉腔體必須要設(shè)計卸壓結(jié)構(gòu)。閥門中腔的卸壓結(jié)構(gòu)分為自泄壓結(jié)構(gòu)和裝置泄壓結(jié)構(gòu)兩種形式。自泄壓結(jié)構(gòu)就是利用閥門的內(nèi)腔結(jié)構(gòu)特點,在高壓環(huán)境中自動實現(xiàn)泄壓功能,比如球閥的SPE 閥座結(jié)構(gòu)。裝置泄壓結(jié)構(gòu),是指在閥門結(jié)構(gòu)加裝高壓卸載結(jié)構(gòu),閘閥的閥體泄壓閥等。

5、結(jié)語

有耐火試驗要求的閥門在進行設(shè)計時,要綜合考慮高溫、局部高壓和材料的熱膨脹系數(shù)等因素對閥門的材料、密封性能和啟閉力矩等因素的影響。針對不同的閥門類型的問題,提前給出解決方案,實現(xiàn)閥門的密封可靠性,保證閥門的耐火性能要求。