閥門填料函分流法消除管道焊口滲水

1、問題的提出

核電站安全注入系統的主要功能是當反應堆冷卻劑系統或蒸汽系統發生破裂時提供堆芯應急冷卻,防止燃料包殼熔化并保證堆芯保持幾何形狀和完整性。在某核電站工程調試高峰期間, 反應堆處于正常冷停堆工況,安全注入系統已經投運,該系統上一個DN12的手動截止閥下游需要焊接儀表管,以便安裝壓力測量裝置。儀表管外徑3/8in1(9.525mm),壁厚1.65mm,內徑約6.225mm,材料是316L(00Cr17Ni14Mo2) ,采用對接氬弧焊。由于閥門關閉不嚴存在內漏, 管道焊口對接時液體從焊縫滲出,滲漏速率約1滴/4s。焊接從焊縫周邊不滲漏的部位開始,因滲漏間隔時間較短,焊接高溫產生的汽泡使焊縫最后2mm無法合攏而停止工作。根據現場的具體情況分析,若滲漏間隔為1滴/10s時能夠完成焊接。因此減少焊縫處液體滲漏成為焊接的關鍵問題。

2、閥門內漏分析

截止閥的介質流動方向為低進高出,當閥門處于關閉狀態時,填料不受介質的作用力,整個閥門腔室與下游相通。閥門下游用插套形式焊一段短管,用來與儀表管相焊接。儀表管長約1m,下游與壓力測量裝置相連接(活接頭連接方式)。觀察管道活接頭一端管口無液體流出, 閥門內漏的液體在流經焊縫時全部從長約2mm 的孔中滲出,滲漏的速率約1滴/4s。由于受反應堆狀態的限制,排空安全注入系統是不允許的。常用的止漏方法如冰堵、吸水紙、加熱汽化和焊口由對接變插套等均不適用。

3、分流法

為使滲漏的速率由1滴/4s延長至1滴/10s或液體向下流動時從管內壁已經焊接處向下流, 以保證2mm 的焊縫處無滲漏,必須對滲漏的液體施加干擾力。根據閥門的結構, 通過流動的氣體對滲漏液體進行干擾。經過分析和試驗, 采取了用吸塵器從填料函吸氣法。

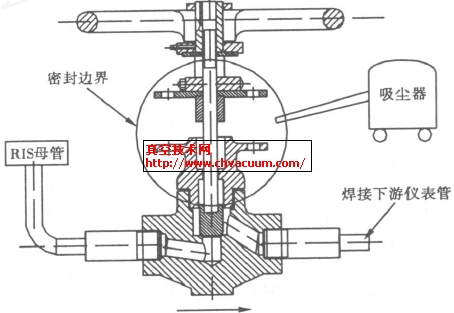

圖1 分流方法

首先拆除填料, 此時填料函通過閥桿與閥體的間隙和閥腔相通。以閥門支架作為支承,用密封材料建立一個密閉的空間,插入吸塵器吸頭(濾水型,圖1)。吸塵器工作時必須有氣體流動,否則會損壞電機。由于閥桿處的間隙很小, 當電機發出沉悶的聲響時打開旁路(使用的吸塵器吸桿上有一旁路開關)增大氣體的流動,使吸塵器能連續工作。經過試驗,此方法使2mm 焊縫處無液體滲漏的時間達到10s以上,滿足了焊接的要求。

4、結語

在填料函處用吸塵器對滲漏介質進行有條件的分流,可以減少閥門焊接過程中液體滲漏的影響。此方法易于操作,效果良好,有利于維修工作的順利進行。