高硫天然氣集輸工程用高壓平板閘閥結構的分析與選用

1、概述

目前,國內含高硫化氫天然氣田得到了有序的開發和拓展,高硫天然氣田中一般含有12.31% ~17.05%H2S、7.89% ~ 10.53% CO2,其地層水中氯離子(CL-) 含量為28 ~ 65g /l,原料氣中含有0.346g /m3 的有機硫,其中硫氧碳為316. 2mg/m3、甲硫醇為22.8mg/m3、乙硫醇為1.6mg/m3,并含飽和水蒸汽等。氣田集輸工程中抗高硫高酸天然氣用高壓平板閘閥和截止閥是工程系統的關鍵設備。

2、工藝參數

公稱壓力 CL150 ~ 2 500

公稱通徑 DN25 ~ 500

介質溫度 -35 ~ 60℃

連接形式 法蘭

3、產品分析

3.1、結構特性

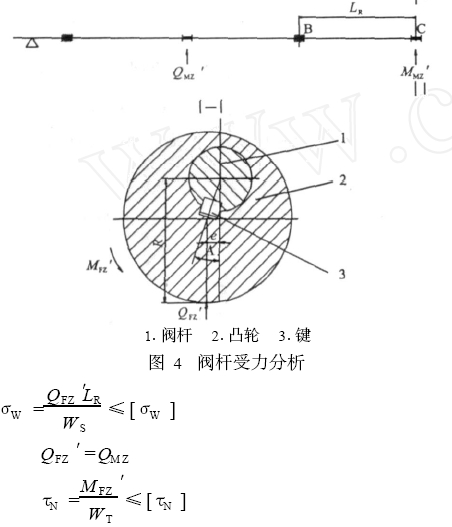

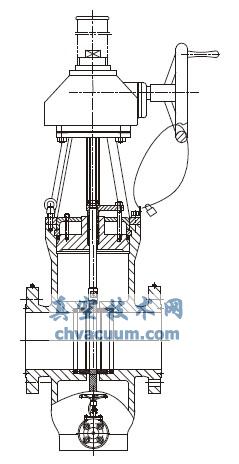

高壓抗高硫高酸特殊平板閘閥( 圖1) 采用單閘板硬密封結構。浮動閥座具有自清洗功能,保證雜物不能進入閥座后面,并具有防火和防靜電功能。閥門的上、下閥腔無介質沉積,確保閥桿與閥體之間或閥桿、閥體和閘板之間為能導電的防靜電結構,防靜電電路的電阻小于10Ω。為確保H2S 不能從閥體與閥蓋( 填料箱) 間產生泄漏,閥門中法蘭采用內壓自密封結構時,應采用金屬密封結構。閥桿密封采用Inconel 718 + 柔性石墨與填料隔環內外加O形圈密封結構。

閥桿設計成在介質壓力作用下拆開閥桿密封圈時,閥桿不脫出的結構。閥桿有良好的外部保護措施,防止外部物質進入閥桿的密封處。閥蓋的密封采用壓力自緊式密封,以有效的防止泄漏,密封材料具有抗硫性。閥桿帶有上密封,填料滿足現場最高和最低設計溫度的要求,并且確保不會發生泄漏。閘板與閥座采用金屬對金屬密封,閘板與閥座間具有硬度差,以滿足金屬密封要求。試驗和檢驗符合API 598 和ISO 5208 的相關要求,最大允許泄漏量滿足API 598 零泄漏要求。閥桿及閥體中法蘭密封應根據ISO 15848-2 進行微泄漏檢驗,泄漏等級應滿足ISO 15848-2 規定的B 級泄漏要求。

圖1 2 500 磅級抗高硫平板閘閥

3.2、主體材料

輸送介質為高硫天然氣時,平板閘閥( 含高壓截止閥) 閥體和閥蓋采用抗高硫的專門冶煉的優質抗硫WCB、WCC、LCC 或鎳基合金INCOLOY825等。用于抗高硫腐蝕用WCB WCC 的閥門主體材料采用電弧爐或精煉爐冶煉的低碳、低磷和超低硫的細晶粒的全鎮靜純凈鋼。冶煉、鑄造時應對其夾雜物進行嚴格地控制,使其鑄件金相組織可能出現非金屬夾雜物為最小,并且不能有明顯的柱狀偏析。抗硫腐蝕鑄鋼WCB 的化學成分中,C≤0.22%,S≤0.015%,P≤0.020%,其碳當量[CE]< 0.42%。抗硫腐蝕鑄鋼WCB 的熱處理為退火或正火+ 高溫回火,以獲得均勻的抗硫性能良好的回火索氏體。在顯微組織中,不允許有未回火的馬氏體組織存在。鑄鋼件熱處理后,其硬度不大于200HB。鑄件滿足

抗高硫腐蝕和高氯離子等的腐蝕及通過SSC 和HIC 試驗,鑄造、冶煉時控制抗硫腐蝕鋼的化學成分及熱處理工藝等。S 含量應控制在超低硫≤0.012%的范圍內,同時因為C 是增加抗高硫鋼的強度和硬度并增大鋼的裂紋傾向的關鍵元素,應控制在規定的范圍內。

3.3、防火試驗及微泄漏檢驗

抗高硫平板閘閥必須按API 6FA 標準對各壓力等級、公稱尺寸全范圍的實施,并進行實物閥門的防火試驗的檢驗,同時閥門出廠前要按ISO 15848-2 規定的B 級要求進行微泄漏檢驗。

3.4、鑄件和鍛件無損檢驗

集輸工程抗高硫天然氣用平板閘閥( 含截止閥) 的關鍵制造工藝是抗高硫鋼的冶煉和鑄造,抗高硫鋼應滿足企業內控標準。閥門均應100% 毛坯射線探傷,其結果不應有Ⅱ級以下的缺陷,鍛件實施100%的超聲波探傷檢驗。

4、供貨要求

閥門供貨商應有近年來在國內外為至少2個天然氣集輸工程的同類閘閥供貨業績,或其他相關領域中的閘閥供貨業績。供貨商需遞交閥門的實際應用證明,并提供近5年來不小于本項目直徑和壓力等級的產品在國內外天然氣集輸工程項目服務過1年以上的合同或業績證明,還應證明其所提供的產品能夠長期地和安全地運行。供貨的閥門閥體材料可以選擇工程評定或試驗評定方法中的一種作為所供產品的抗硫依據。

4.1、工程評定

供貨商應提供用相同工藝生產的同類材料使用在苛刻程度不低于本項目的類似工程的業績,而且保證材料在工程中連續使用的時間在2 年以上,并且檢查后狀況良好。供貨商應能夠提供可追溯的詳細證明文件,且應包括工程的相關內容。

①工程的名稱、地點及供貨時間。工程介質的組分表( 至少包括H2S和CO2的含量) 。

②介質是否為濕氣。

③系統操作壓力和溫度。

④所用材料、所用材料的連續使用時間及當前材料的狀態( 如沒有任何開裂和裂紋等) 。

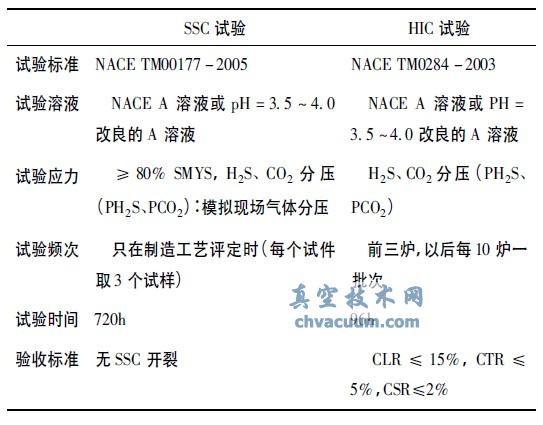

⑤證明文件應帶有用戶( 或其他第3 方) 的簽字和聯系方式等。如供貨商能提供所要求的業績,可以對閥門閥體材料按照要求進行HIC 試驗。驗標準為NACE TM0284-2003,試驗溶液為NACE規定的A溶液,試驗時間為96h,試驗頻次為前三爐和以后每10 爐一批次,驗收標準為CLR≤15%、CTR≤5%和CSR≤2%。

4.2、試驗評定

如果供貨商無法提供相關的工程業績,則需要按照要求對材料進行HIC 和SSC 試驗( 表1) 。

表1 評定試驗

①所有的碳鋼閥門配對法蘭的材料限定見SPE- 0100ME20- 01《用于強酸介質的閥門配對法蘭及緊固件》,符合NACE MR0175/ISO 15156、ASMEB16.5 和ASME B16.47 的要求。制造商應充分考慮閥內件與閥體的電偶腐蝕問題。

②井口至加熱爐前放空管線上的閘閥,閥門上、下游管線材質為A333 Gr.6,則配對法蘭要求為ASTM A350 LF2 抗硫鍛件,符合NACE MR0175 /ISO15156 的標準要求。

5、結語

抗高硫天然氣集輸工程用高壓平板閘閥和截止閥是一種用于高硫、高氯離子和二氧化碳及飽和水等極為惡劣工況中的特殊抗蝕閥門,其鑄件不分壓力高低均要100% 的進行射線探傷檢驗,并且不得有低于Ⅱ級的片子,鍛件要100% 作超聲波探傷檢驗。閥門成品要作氦微泄漏檢驗,鑄件要通過SSC和HIC 檢驗。成品閥門還必須進行全壓力級、全公稱尺寸范圍復蓋的實物防火試驗檢驗。抗高硫天然氣平板閘閥和截止閥,已成功地用于四川高硫化氫天然氣田集輸工程。

參考文獻

〔1〕樂精華. 英康乃爾和英康洛依合金及其應用〔J〕. 閥門,2005( 4) .

〔2〕樂精華. 含硫天然氣開采及石油加工裝置的防腐蝕〔J〕. 閥門,2008( 6) .