基于通信實現DCS對電動閥的可靠控制

控制閥是石油儲運過程中必不可少的現場儀表,對其控制通常采用硬接線方式,閥門較多的場合不僅需要大量電纜,而且占用較多的控制系統資源。某原油罐區(qū)基于通信方式,成功實現了DCS對大量電動閥的可靠控制,取得了滿意的效果。主要描述了DCS和電動閥控制單元的硬件設計,通信和組態(tài)軟件實施,以及實際應用效果。實踐證明基于通信實現DCS對大量電動閥的控制是可靠和令人滿意的,對大型石化罐區(qū)及電動閥應用較多的場合具有一定的參考意義。

石化罐區(qū)中原油儲罐和輸油管道所使用的各種控制閥不僅分散而且數量眾多,主要為大口徑閥門,采用氣動或電動執(zhí)行機構,通常是通過數據采集與監(jiān)視控制系統(SCADA)或DCS直接對閥門進行控制,除了開閥、關閥和急停控制外,一般還需要將閥門開度、開關狀態(tài)、遠程/就地、各種報警等閥門信息引入系統。一個閥門至少有六七個以上不同類型的參數,閥門較多的場合,不僅需要大量的電纜,而且占用較多的系統I/O卡件和通道資源。通常的概念,純監(jiān)視數據可以接受通信方式來完成采集,涉及控制的參數一般不使用通信方式而采用硬接線,但近年來隨著通信功能的完善及其可靠性的進一步提高,使用通信來實現對現場儀表的控制越來越多地得到了應用。某1×106m3原油罐區(qū)采用ECS-700DCS,通過與Pakscan電動閥控制單元的Modbus通信,成功實現了DCS對大量電動閥的可靠控制。

1、系統硬件設計

1.1、DCS

ECS-700DCS按照可靠性設計原則,在充分保證系統安全可靠的基礎上,不僅使系統規(guī)模能充分滿足大型聯合生產裝置的需求,還具有故障安全設計、單點在線下載、多工程師協同工作、分域管理、離線仿真調試等特點,同時融合了最新的現場總線技術和網絡技術,支持Profibus,Modbus,FF,HART等多種國際標準現場總線的接入和多種第三方設備的綜合集成,并且與這些第三方設備的集成均可提供接口與線路的冗余配置。

1.2、電動閥控制單元

電動閥控制單元由一臺主站控制器和與它相連的現場電動閥組成。主站控制器通過一條兩線電流環(huán)路(總線)控制掛于環(huán)路上的多個現場控制閥,該電流環(huán)路可長達數公里。多個電動閥僅通過兩條總線互聯成一個環(huán)路,最終接入主站控制器的只有起始和末端兩總線,所有閥門信息通過兩總線通信進入主站控制器,每個現場設備都具備兩個方向上冗余的通信通道,這樣提高了線路故障時的通信可用性。Pakscan現場控制模塊可以安裝RotorkIQ,IQT,AQ,Q和A系列執(zhí)行器內,而通用現場控制模塊可以連接其他廠家的設備,如泵、電磁閥、電動閥等。

主站控制器不斷采集來自現場控制模塊的信息,實現讀取智能閥的開度、轉矩、地址、報警等數據和狀態(tài)信息,隔離現場故障設備,并通過標準的ModbusRTU等協議與DCS通信,上送實時數據和設備運行狀態(tài),接受閥門控制命令,實現對現場多種智能閥門和設備的控制。為了增加可靠性,采用冗余主站控制器,與DCS的通信接口和線路也是冗余配置的。在進行通信方式控制的同時,電動閥等執(zhí)行器也可以使用就地控制、硬接線遠程控制及輔助輸入,大大提高了控制的可靠性和配置的靈活性。

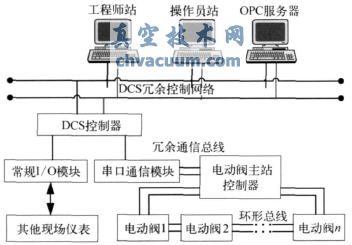

1.3、系統硬件結構

電動閥控制單元的主站控制器安裝在現場機柜間的輔助機柜中,通過冗余的通信總線接入DCS的冗余串口通信模塊COM741基座中,實現可靠的通信。一對冗余的通信模塊有4個接口,可以通過硬件跳線配置成RS-485或RS-232通信接口,實現與多個電動閥控制單元的連接。因為ModbusRTU等協議已是廣泛應用的工業(yè)標準協議,因此在各類電動閥控制單元中均得到支持,DCS種類豐富的通信模塊可與各類支持這些標準協議的電動控制閥實現通信。該項目中罐區(qū)100多個常規(guī)信號則通過I/O模塊直接進入DCS控制站,其中硬接線與通信點數之比為1:15。系統硬件結構如圖1所示。

圖1 系統硬件結構

2、系統軟件設計

2.1、通信程序編制

DCS與電動閥主站控制器采用ModbusRTU協議進行通信,在DCS實現起來非常簡單,不需要編制程序,僅填寫簡單的表格(其中大多數項選擇合適的參數即可)即可完成通信配置和程序設計。然后需根據參數類型添加若干個讀寫命令,再掃描硬件自動生成對應的內部變量,用來存放電動閥的開停閉命令和狀態(tài)參數,這樣就完成了通信組態(tài)工作。該項目中DCS作為主站,采用RS-485接口,傳輸速率為9600bit/s,8位數據位,奇校驗,1位停止位。

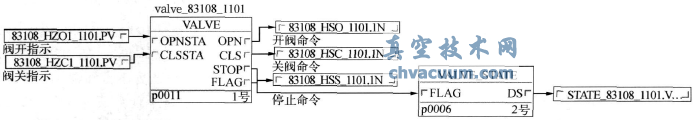

2.2、電動閥控制程序編制

電動閥控制單元接收并記錄從兩線環(huán)路傳來的智能閥的地址、轉矩、開度、報警等數據,根據從DCS傳來的讀寫命令控制閥門的動作,因此控制閥門的程序是在DCS中完成的,其中包括開停閉閥門邏輯及故障判斷、輸出信號類型、行程時間的設置等。使用DCS提供的閥門控制功能模塊Valve,即可實現對閥門的控制程序編制,使用起來相當方便,只需在用戶程序中對控制模塊進行引用,并對其中操作和配置參數進行初始化設置即可。同時系統還提供了Valve功能塊相對應的標準閥門操作面板,可供操作員在操作站監(jiān)控軟件中使用。當然,若標準閥門面板不能滿足要求,可以自定義所需要的操作面板。圖2是閥門控制模塊Valve引用的一個實例,其中Flag是閥門控制模塊質量碼,用來在監(jiān)控軟件中顯示閥門的各種狀態(tài)。

圖2 閥門控制模塊Valve的引用實例

2.3、監(jiān)控軟件制作

該項目中需要控制電動閥近200臺,每臺電動閥均有開閥、關閥、急停、開到位、關到位、過扭矩報警、綜合報警7個信號。每一幅畫面上都有大量閥門,操作界面設計的好壞將直接影響到操作效率與安全,利用DCS軟件的強大功能,閥門利用顏色的變化清晰準確地呈現出了閥門的開啟、閉合、行程、故障、報警等狀態(tài)。若對閥門進行操作,點擊閥門則會彈出閥門操作面板,來供操作員進行開停閉的閥門操作。

3、結束語

基于通信實現了DCS對大量電動閥的實時控制,使得罐區(qū)監(jiān)控系統布線簡潔,大大減少了電纜和DCS部件,減少了安裝調試工作量和成本,關鍵部件和通信全環(huán)節(jié)的冗余配置又保證了系統的高可靠性;同時罐區(qū)數據直接進入DCS,既便于在中心控制室對整個罐區(qū)進行監(jiān)視和控制,也為罐區(qū)數據的進一步處理和企業(yè)的信息化管理帶來了方便。該罐區(qū)投用半年以來,系統運行平穩(wěn),控制方便可靠,實踐證明基于通信實現DCS對大量電動閥的控制是可靠和令人滿意的,對大型石化罐區(qū)及電動閥應用較多的場合具有一定的參考意義。

參考文獻:

[1]李衛(wèi)成.電動閥門執(zhí)行器現場總線控制系統及應用[J].天然氣與石油,2007,(6):28-32.

[2]鄭水成,董愛娜.油品儲運自控系統及過程儀表的設計[J].石油化工自動化,2006,(6):11-13.

[3]蘇夢,馮達,陸朝榮,等.基于PLC的油料儲運監(jiān)控系統的設計與實現[J].微計算機信息,2006,22(9-1):49-50.

[4]黃春燕.某原油商業(yè)儲備庫設計資料[G].中國石油華東勘察設計研究院,2009.

[5]浙江中控技術股份有限公司.ECS-700控制系統手冊[G].浙江中控技術股份有限公司,2010.

[6]陸德民,張振基,黃步余.石油化工自動控制設計手冊[M].3版.北京:化學工業(yè)出版社,2000.

[7]國家石油和化學工業(yè)局.SH3005-1999石油化工自動化儀表選型設計規(guī)范[S].北京:中國石化出版社,1999.