杯形閥閥蓋焊接工藝

分析了杯形閥閥蓋十字形和T 字形( I 形坡口) 焊接接頭產(chǎn)生熱裂紋的原因,制訂了工藝改進(jìn)方案,通過(guò)相關(guān)的試驗(yàn)驗(yàn)證,確定了防止熱應(yīng)力產(chǎn)生的有效措施。

1、概述

杯形閥是冶金行業(yè)轉(zhuǎn)爐煤氣全干法除塵系統(tǒng)配套的關(guān)鍵設(shè)備,具有除塵效率高、凈煤氣含塵量小、環(huán)保效果明顯、節(jié)水節(jié)電和發(fā)電效率高等優(yōu)點(diǎn),其可靠性直接影響到煤氣的回收數(shù)量和回收質(zhì)量,直接影響到煤氣柜壓力的高低和煤氣的泄漏量。杯形閥閥蓋是焊接結(jié)構(gòu),焊接過(guò)程中焊縫上出現(xiàn)了裂紋。為了保證焊接質(zhì)量,通過(guò)試驗(yàn),制定了新的焊接工藝。

2、裂紋產(chǎn)生的原因

2.1、焊縫檢驗(yàn)

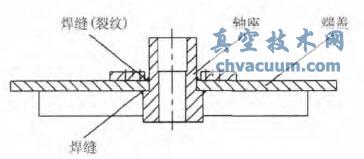

閥蓋由端蓋、軸座和筋板等組成,端蓋的板厚為40mm,軸座壁厚為63mm。軸座與端蓋之間采用十字形結(jié)構(gòu)( I 形坡口) 焊接連接,接頭是I 形坡口( 圖1) 。閥蓋組焊后,在端蓋的焊縫表面有一處弧坑、角焊縫上側(cè)焊趾與母材接口處有咬邊現(xiàn)象,裂紋位于焊縫中心,圍繞軸座一周,斷口呈氧化色。經(jīng)檢驗(yàn),裂紋的寬度為0. 12mm,焊接接頭的熱影響區(qū)晶粒比較粗大。采用光譜儀對(duì)母材和焊材進(jìn)行化學(xué)成分分析( 表1) ,結(jié)果表明,母材為Q235 - B 碳素鋼,符合GB 700 標(biāo)準(zhǔn),焊材為J427,符合GB 5117 標(biāo)準(zhǔn)。從裂紋的位置、大小、色澤和走向等特征判斷,其為熱裂紋。

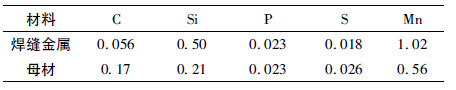

表1 材料的化學(xué)成分Wtmax%

2.2、原因分析

( 1) 焊接應(yīng)力

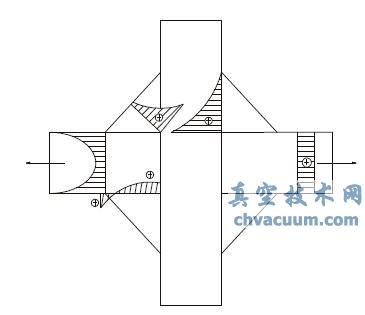

由于十字形接頭和T 字形接頭焊縫向母材過(guò)渡較急劇,因此造成應(yīng)力分布不均勻,在角焊縫的根部和焊縫向母材過(guò)渡處,產(chǎn)生很大的應(yīng)力集中。I形坡口的十字形接頭和T 字形接頭其應(yīng)力集中更為突出( 圖2) 。

圖1 閥蓋

(2) 表面缺陷

焊縫表面的弧坑、咬邊缺陷不僅減小了焊縫有效的承載截面積,削弱焊縫的強(qiáng)度,由此產(chǎn)生很大的應(yīng)力集中。當(dāng)應(yīng)力值超過(guò)缺陷前端部位金屬材料的斷裂強(qiáng)度時(shí),材料就開(kāi)裂,接著新開(kāi)裂的端部又產(chǎn)生應(yīng)力集中,使原缺陷不斷擴(kuò)展,直至焊接結(jié)構(gòu)斷裂失效。

圖2 焊接應(yīng)力

(3) 材料剛性

母材的厚度較大,焊接接頭受焊接剛性拘束產(chǎn)生拘束應(yīng)力,這種應(yīng)力不僅與結(jié)構(gòu)的剛度有關(guān),而且與焊接順序、構(gòu)件自重及構(gòu)件受到的載荷有關(guān)。

(4) 焊接結(jié)構(gòu)

十字形和T 字形焊接接頭采用I 形坡口使焊縫向母材過(guò)渡的截面尺寸有明顯變化,其應(yīng)力集中系數(shù)較高,所以I 形坡口焊接接頭的疲勞強(qiáng)度較低。

(5) 焊接工藝

焊接時(shí),焊縫區(qū)域由于受熱面發(fā)生膨脹而承受壓應(yīng)力,冷卻時(shí)受熱面收縮承受拉應(yīng)力。在拉應(yīng)力和低熔點(diǎn)共晶聯(lián)合作用下就形成了熱裂紋。應(yīng)力的大小與焊接輸入熱的多少等因素有關(guān)。不合理的焊接熱輸入使焊接接頭熱影響區(qū)晶粒粗大,焊縫和熱影響區(qū)易產(chǎn)生熱裂紋。

焊接接頭的表面弧坑和咬邊等缺陷是熱裂紋產(chǎn)生的主要原因,焊接接頭的應(yīng)力集中是熱裂紋產(chǎn)生的內(nèi)因,焊接過(guò)程中工藝參數(shù)的控制是熱裂紋產(chǎn)生的外因。

3、結(jié)語(yǔ)

端蓋與軸座間焊接接頭坡口結(jié)構(gòu)改進(jìn)后,通過(guò)采用合理的焊接規(guī)范和低氫焊接方法,提高了焊接質(zhì)量,避免了熱裂紋的再次發(fā)生,取得了滿(mǎn)意的結(jié)果。