微波燒結高介電常數鈦酸鋇復合材料的研究

分別采用微波燒結和傳統燒結的方法對鈦酸鋇復合材料進行燒結。從微觀結構、燒結后樣品的收縮率、樣品的電容以及介質損耗因數等幾個方面進行了比較分析。結果表明:微波燒結比傳統燒結得到的樣品具有更致密、更均勻的微觀結構。微波燒結對樣品線性收縮率終值影響不大,但會增強燒結密度,使開始收縮溫度降低20~25℃,得到的樣品具有更小的介質損耗。

引言

微波是一種頻率為0.3~300 GHz 的電磁波,材料的微波燒結始于20 世紀60 年代中期,Levinson 和Tinga 首先提出陶瓷材料的微波燒結;到70 年代中期,法國的Badot 和Bxrtcand 及美國的Sutton 等開始對微波燒結技術進行系統研究;近20 年來,微波技術在陶瓷領域已成為研究的熱點,并成功地制備出了SiO2、B4C、TiO2、ZrO2等陶瓷材料及陶瓷復合材料。美國的Spheric 技術公司指出使用微波燒結比常規燒結方法可節約能源80%,微波燒結的時間為常規燒結方法的十分之一。

鈦酸鋇是電容制作中使用最廣泛的電子陶瓷材料。鈦酸鋇有良好的介電性能,與其它含鉛化合物相比,是一種環境友好型材料。但鈦酸鋇陶瓷材料的常規燒結方式存在很多問題,例如燒結溫度高(≥1300 ℃)、燒結時間長以及過度的晶粒生長。

本研究采用了一種創新的微波燒結方式,使納米陶瓷的整個加工時間和成本都能夠降低,制造出性能更加優良的材料。

1、實驗

1.1、原材料

鈦酸鋇:100 nm,日本堺化學工業有限公司;摻雜劑:美國MRA實驗室;6 種不同成分的玻璃粉:比利時AGC玻璃有限公司;磷酸酯:分析純,美國羅納普朗克公司;含醇量85%的松油:美國達爾文化學公司;聚乙烯醇縮丁醛:首諾公司;乙基纖維素(EC):化學純,荷蘭海利格斯公司;二氧化鋯磨球:直徑為2.8~3.3 mm,德國。

1.2、添加玻璃體系的摻雜鈦酸鋇復合材料的制備

1.2.1、粘合劑的制備

混合漿料中使用的粘合劑包含聚乙烯醇縮丁醛(PVB)和不同分子量的乙基纖維素(EC)(型號分別為N4、N10 和N22)。PVB、EC 的質量比為2∶3。PVB、EC N4、EC N10 和EC N22 質量分數分別占總漿料的1.2%、0.6%、0.6%和0.6%。攪拌過程中緩慢將PVB加入松油中,待PVB全部溶解后,再逐步將EC從低分子量到高分子量加入。最后放入電磁攪拌器中攪拌12 h,直到得到均勻分散的粘合劑。

1.2.2、漿料制備

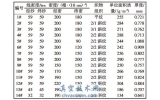

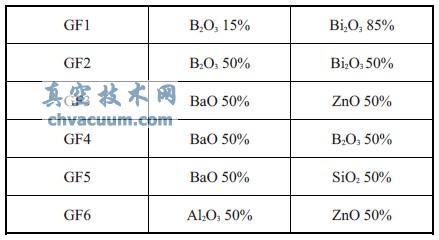

將鈦酸鋇粉末、磷酸酯(分散劑)、松樹油(溶劑)、摻雜劑分別和不同種類的玻璃粉(GF1~GF6)混合,各組份用量見表1,其中6 種玻璃纖維的成分含量見表2,裝料量應蓋住球面后高出約5 cm,球磨12 h 后加入上述粘合劑,繼續球磨12 h,最后獲得均勻的漿料。

表1 漿料配方

注:玻璃纖維先摻雜于純鈦酸鋇粉末,然后一起加入漿料。

表2 玻璃纖維GF1~GF6的成分含量表

1.2.3、燒結實驗

實驗用到的爐子共有兩種,為常規加熱的管式爐和微波爐。

傳統燒結使用常規加熱的管式爐。樣品首先需要在常規的管式爐中進行排膠。排膠過程樣品在400 ℃加熱2 h,升降速率均為1 ℃/min。完成排膠后進行燒結,升降溫速率均為10 ℃/min,燒結溫度是1 050 ℃,保溫2 h。微波燒結實驗在微波爐腔中進行。爐腔的最大功率為6 kW,在此功率下可產生頻率為2.45 GHz的微波。微波爐有一個攪拌器,轉速為70 r/min,來自磁控管的微波經攪拌器反射后可發射到爐腔中。實驗中微波的輸出功率以120 W 的速率由840 W勻速升到1 800 W。達到30%的最大功率時,維持這個功率1 min 后關掉。1 800 W經維持運行1 min 就可達到燒結溫度1 050 ℃,在此溫度下保溫1 h。

1.3、材料的測試與表征

微觀形貌使用Leo 1530VP 場電子槍掃描電鏡FEG-SCM進行分析。

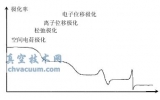

熱膨脹使用混合爐(爐子自帶膨脹計)進行測量,使用純常規的加熱方式測量初始粘結溫度。介電性能使用同惠電子TH2828 電橋測試和MS2671A耐壓測試儀測試。

結論

(1)利用微波燒結方法能夠獲得高性能鈦酸鋇復合材料,且微波燒結工藝升溫階段可直接在空氣中進行燒結,整個燒結過程縮短,為傳統燒結周期的1/3~1/2,簡化了燒結工藝,提高了生產效率;

(2)微波對鈦酸鋇陶瓷的線性收縮率終值影響不大,但會增強燒結密度,使開始收縮溫度即燒結溫度降低20~25 ℃;

(3)同樣配方的樣品,微波燒結得到的產物比傳統燒結具有更好的電性能。兩種方法得到的陶瓷產物具有相近的電容參數,但是微波燒結的產物具有更低的介質損耗因數,意味著其燒結得到的產物有更高的效率及更低的內部損耗。