催化裂化裝置煙氣輪機(jī)入口閥門的配置

催化裂化裝置煙氣輪機(jī)入口閥包括切斷閥和調(diào)節(jié)閥兩類,包括氣動(dòng)鑄造式和電液?jiǎn)蚊娼饘儆裁芊夂附邮礁邷仄桨彘l閥、臺(tái)階式和三偏心高溫蝶閥以及新研制應(yīng)用的偏心凸輪軸高溫切斷型蝶閥等型式。文章從結(jié)構(gòu)特點(diǎn)、密封性能、應(yīng)用狀況等方面進(jìn)行了分析比較,并對(duì)閥門的配置提出了建議。

煙氣輪機(jī)入口切斷閥和調(diào)節(jié)閥是催化裂化裝置能量回收系統(tǒng)的重要設(shè)備,是煙氣輪機(jī)能否安全長(zhǎng)周期運(yùn)行的關(guān)鍵設(shè)備。在國(guó)內(nèi)各煉油廠催化裂化裝置現(xiàn)有多種配置方式與閥門型式。

1、高溫平板閘閥

煙氣輪機(jī)入口管線直徑小于或等于1200mm情況下,常用的高溫平板閘閥可以作為切斷閥。現(xiàn)有兩種結(jié)構(gòu),都可國(guó)內(nèi)制造,一是氣動(dòng)鑄造高溫平板閘閥;二是電液驅(qū)動(dòng)焊接式高溫平板閘閥。

1.1、氣動(dòng)鑄造式高溫平板閘閥

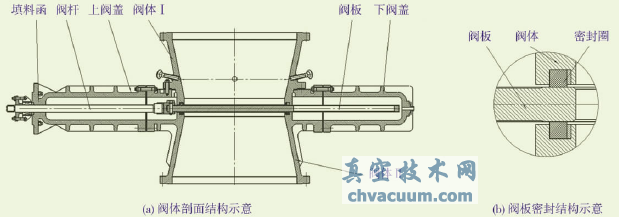

氣動(dòng)鑄造式高溫平板閘閥的閥體結(jié)構(gòu)見(jiàn)圖1(a),采用雙面軟密封結(jié)構(gòu)。如圖1(b)所示。閥體Ⅰ與閥體Ⅱ 均為奧氏體不銹鋼鑄件,閥體Ⅰ用法蘭與閥體Ⅱ連在一體,閥體內(nèi)無(wú)襯里,與管道采用法蘭連接。兩個(gè)柔性石墨密封圈各鑲嵌于閥體Ⅰ、閥體Ⅱ 的環(huán)形凹槽內(nèi),中間夾一塊由耐高溫、耐沖蝕的材料精加工成帶導(dǎo)流孔的閥板,閥板下半部有一個(gè)與流通直徑相同的通孔。閥板沿閥體Ⅱ的導(dǎo)軌上下移動(dòng),實(shí)現(xiàn)閥門的開(kāi)關(guān)。

圖1 氣動(dòng)鑄造式高溫平板閘閥閥體結(jié)構(gòu)示意

氣動(dòng)鑄造式高溫平板閘閥的雙面軟密封結(jié)構(gòu),在使用過(guò)程中柔性石墨密封圈易被煙氣吹損,造成密封面間產(chǎn)生間隙,失去密封作用,因此在運(yùn)行過(guò)程中應(yīng)按設(shè)計(jì)要求,在每次裝置停車檢修時(shí)更換密封圈。如長(zhǎng)期不檢修,會(huì)造成閥板損壞、卡死,導(dǎo)致泄漏量增加,甚至?xí)斐裳b置事故停工。

氣動(dòng)高溫平板閘閥大部分存在“縮徑”問(wèn)題,無(wú)論其公稱直徑多大,實(shí)現(xiàn)流通直徑最大為900mm,不能與煙氣輪機(jī)入口高溫調(diào)節(jié)蝶閥合理匹配,影響了煙氣輪機(jī)的回收功率。

氣動(dòng)高溫平板閘閥的上述缺點(diǎn)也促進(jìn)了對(duì)單面金屬硬密封電液高溫閘閥的研發(fā)。

1.2、電液高溫平板閘閥

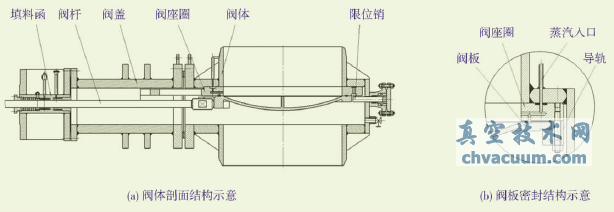

電液高溫平板閘閥為電液?jiǎn)蚊娼饘儆裁芊夂附邮礁邷仄桨彘l閥的閥體結(jié)構(gòu)見(jiàn)圖2(a),閥板和閥座圈采用單面金屬硬密封加蒸汽輔助密封結(jié)構(gòu),如圖2(b)所示。閥體、閥蓋均為大型厚壁奧氏體不銹鋼板組焊結(jié)構(gòu),閥體內(nèi)無(wú)襯里,其公稱直徑與流通直徑一致,與管道采用焊接方式連接,現(xiàn)已實(shí)現(xiàn)工業(yè)應(yīng)用的最大公稱直徑為1200mm。

圖2 電液?jiǎn)蚊娼饘儆裁芊夂附邮礁邷仄桨彘l閥閥體結(jié)構(gòu)示意

閥體和閥蓋采用方法蘭聯(lián)接,唇型密封。閥座圈用高溫合金螺栓固定在閥體上,兩條“L”形導(dǎo)軌用高溫合金螺栓固定在閥座圈上。閥板材料為奧氏體不銹鋼鑄件,球形頭蓋采用單面密封結(jié)構(gòu),兩側(cè)耳板加工有與“L”形導(dǎo)軌相一致的斜度,當(dāng)閥門關(guān)閉時(shí)有一定的楔緊作用,閥板和閥座圈的環(huán)形密封面上堆焊有高溫硬質(zhì)合金。此結(jié)構(gòu)雖有輕微泄漏,但大大提高了密封面耐沖蝕、耐磨損的性能,可以長(zhǎng)周期運(yùn)行而不需要檢修,降低了檢修成本,與高溫平板閘閥相比,優(yōu)勢(shì)顯而易見(jiàn)。中石化荊門分公司一套催化裂化裝置DN900氣動(dòng)鑄造式高溫平板閘閥更換成電液焊接式高溫平板閘閥后,閥門的煙氣壓力損失下降了3kPa,煙氣輪機(jī)入口壓力有所提高,回收功率增加了150kW·h。

電液高溫閘閥也可選配電動(dòng)或氣動(dòng)執(zhí)行機(jī)構(gòu)。

2、高溫蝶閥

2.1、進(jìn)口金屬?gòu)椥悦芊馊牡y

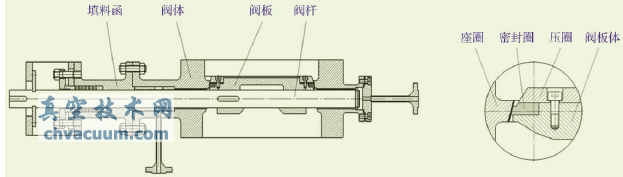

該系列蝶閥屬于常規(guī)的三偏心設(shè)計(jì),適合于雙向密封的工藝流程用高溫蝶閥,其結(jié)構(gòu)如圖3所示。

圖3 金屬?gòu)椥悦芊馊牡y結(jié)構(gòu)示意

當(dāng)向閥桿施加扭矩時(shí),密封圈與閥座之間的接觸角產(chǎn)生輕微的“楔塊效應(yīng)”,使密封圈發(fā)生柔動(dòng)和徑向壓縮產(chǎn)生彈性來(lái)實(shí)現(xiàn)嚴(yán)密的切斷,完全靠扭轉(zhuǎn)密封來(lái)實(shí)現(xiàn)蝶閥持續(xù)的雙向密封特性。由于閥板上的彈性不銹鋼密封圈有壓緊螺栓和密封壓圈,長(zhǎng)期使用存在一定安全隱患。

2.2、進(jìn)口高溫金屬硬密封三偏心蝶閥

高溫金屬硬密封三偏心蝶閥,針對(duì)煙氣輪機(jī)入口蝶閥700℃高溫和僅要求單向密封的特點(diǎn),采用三偏心斜置錐形閥座結(jié)構(gòu)見(jiàn)圖4,與工藝流程用雙向密封蝶閥不同的是其閥板相對(duì)閥體斜置,使蝶閥在開(kāi)閉時(shí)進(jìn)一步減少閥板與閥座之間相對(duì)摩擦的區(qū)域和幾率,無(wú)需靠金屬密封圈的彈性變形即可獲得滿意的密封效果。由于沒(méi)有彈性金屬密封圈、壓板和壓緊螺栓,完全靠閥板與閥座的金屬硬密封結(jié)構(gòu)密封,消除了壓緊螺栓可能脫落進(jìn)入煙氣輪機(jī)的安全隱患,使用更安全可靠。為了防沖刷,密封面堆焊硬質(zhì)合金。

圖4 高溫金屬硬密封三偏心蝶閥結(jié)構(gòu)示意

2.3、臺(tái)階式高溫調(diào)節(jié)蝶閥

煙氣輪機(jī)入口調(diào)節(jié)蝶閥目前一般都采用臺(tái)階式高溫調(diào)節(jié)蝶閥結(jié)構(gòu),大部分國(guó)產(chǎn),直徑大于1600mm以上的也有少量進(jìn)口。進(jìn)口臺(tái)階型調(diào)節(jié)蝶閥的密封性能可達(dá)到Ⅱ級(jí)密封(泄漏量小于0.5%),國(guó)產(chǎn)臺(tái)階型調(diào)節(jié)蝶閥的密封性能一般為1%。臺(tái)階型高溫蝶閥有閥軸二端伸出和一端伸出兩種結(jié)構(gòu),國(guó)產(chǎn)臺(tái)階型高溫調(diào)節(jié)蝶閥大部分為閥軸一端伸出結(jié)構(gòu)。使用三偏心切斷型蝶閥作為煙氣輪機(jī)入口調(diào)節(jié)型蝶閥沒(méi)有太多實(shí)用意義,反而會(huì)增加投資和開(kāi)工時(shí)蝶閥打不開(kāi)的幾率,宜優(yōu)選閥軸一端伸出的臺(tái)階型高溫調(diào)節(jié)蝶閥。

2.4、偏心凸輪軸高溫切斷型蝶閥

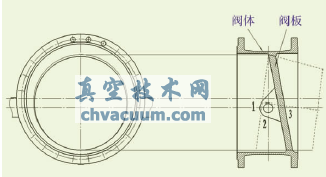

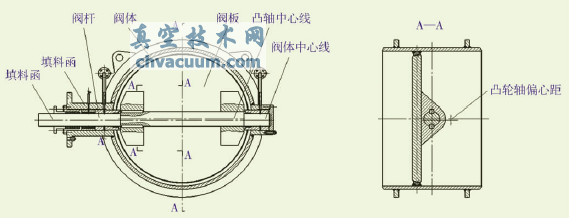

偏心凸輪軸高溫切斷型蝶閥是根據(jù)煙氣輪機(jī)入口蝶閥實(shí)際應(yīng)用僅要求進(jìn)煙氣輪機(jī)方向的單向密封和達(dá)到ANSI標(biāo)準(zhǔn)規(guī)定的Ⅳ密封(Ⅳ 泄漏量小于0.01%)的特定要求采用凸輪軸加二偏心結(jié)構(gòu),產(chǎn)生類似三偏心凸輪效應(yīng),以保證良好的開(kāi)閉性能和密封效果,其結(jié)構(gòu)見(jiàn)圖5。

偏心凸輪軸蝶閥的閥桿是一個(gè)三段凸輪軸式結(jié)構(gòu),閥桿兩端軸段同心,中間段軸中心線與兩端軸線有一個(gè)偏心距,閥板安裝在中間軸段上。此種結(jié)構(gòu)使閥板在全開(kāi)時(shí)成為雙偏心狀態(tài),而達(dá)到關(guān)閉時(shí)成為單偏心狀態(tài)。由于凸輪軸的作用,在接近關(guān)閉時(shí),閥板可向閥座的密封錐面內(nèi)移動(dòng)某一距離,使閥板與閥座的密封面相吻合,達(dá)到可靠的密封性能。當(dāng)使用一定周期時(shí),閥座密封面磨損后,可以調(diào)整執(zhí)行機(jī)構(gòu),使閥板的關(guān)閉位置驅(qū)前若干角度,約向前移動(dòng)0.5mm,即可恢復(fù)到新的密封狀態(tài),滿足長(zhǎng)周期使用的要求。

圖5 偏心凸輪軸高溫切斷型蝶閥結(jié)構(gòu)示意

偏心凸輪軸高溫切斷型蝶閥的閥板與閥座間是正圓錐密封副,便于加工與研磨,無(wú)需專用的橢圓密封面數(shù)控磨床,適合于大型高溫蝶閥的加工制造。

實(shí)際上偏心凸輪軸蝶閥的密封機(jī)理不是單純的扭矩密封,而是扭矩密封加位移密封的綜合作用。在蝶閥轉(zhuǎn)動(dòng)到關(guān)閉狀態(tài)時(shí),閥板與閥座密封面之間存在少量間隙或閥板少量擠壓閥座,使兩個(gè)密封面之間建立起初始的密封比壓。在投用工況下,由于介質(zhì)壓力的作用,使兩密封面之間形成足夠的比壓,以保證良好的密封效果,故也可稱為“自壓密封”。

中石化荊門分公司與荊門煉化機(jī)械公司合作研制的DN1200偏心凸輪軸高溫切斷型蝶閥于2012年7月正式安裝在二套催化裂化裝置煙氣輪機(jī)入口,替代原有的臺(tái)階式高溫蝶閥。經(jīng)工廠測(cè)試和現(xiàn)場(chǎng)觀察,可達(dá)到ANSI標(biāo)準(zhǔn)規(guī)定的Ⅲ級(jí)(泄漏量小于0.1%)上的密封等級(jí),國(guó)產(chǎn)電液控制系統(tǒng)調(diào)節(jié)性能良好,為今后研制更大直徑切斷型蝶閥提供了寶貴的經(jīng)驗(yàn)。

3、煙氣輪機(jī)入口閥門的配置與選型

煙氣輪機(jī)入口管線設(shè)置切斷閥和調(diào)節(jié)閥,前者功能是切斷煙氣,便于煙氣輪機(jī)中途能停機(jī)維修;后者起調(diào)節(jié)作用,控制再生器壓力。國(guó)內(nèi)煙氣輪機(jī)入口閥門的配置根據(jù)裝置規(guī)模大小及入口管徑有如下兩種種方式:一是煙氣輪機(jī)入口閥門直徑小于或等于1200mm,大多數(shù)配置為高溫閘閥與臺(tái)階式高溫調(diào)節(jié)蝶閥的組合,也有少數(shù)為高溫閘閥與三偏心高溫蝶閥的配置,前者為切斷閥,后者為調(diào)節(jié)閥;二是煙氣輪機(jī)入口閥門直徑大于1200mm的配置多數(shù)為三偏心高溫切斷蝶閥與臺(tái)階式高溫調(diào)節(jié)蝶閥的組合,也有用2臺(tái)三偏心高溫切斷閥的配置,后1個(gè)閥門起調(diào)節(jié)作用。

有關(guān)配置與選型建議如下:

1)煙氣輪機(jī)入口切斷閥的密封等級(jí)選擇。切斷閥的主要功能是停機(jī)時(shí)切斷煙氣,以便地在煙氣輪機(jī)入口管線上安全地安裝盲板,進(jìn)行煙氣輪機(jī)檢修。因此沒(méi)必要達(dá)到Ⅵ級(jí)密封(零泄漏)要求,UOP工藝包的數(shù)據(jù)表中僅要求達(dá)到Ⅳ密封(泄漏量小于0.01%)即可。實(shí)際上,出廠冷態(tài)試驗(yàn)?zāi)苓_(dá)到Ⅲ~Ⅳ級(jí)密封即可完全滿足上述功能要求。過(guò)高的密封等級(jí)要求,勢(shì)必會(huì)增加高溫使用后閥門開(kāi)、關(guān)的卡阻機(jī)率,且使用一段時(shí)間后閥門因催化劑沖刷,泄漏量會(huì)有所增加。

2)煙氣輪機(jī)入口切斷閥的結(jié)構(gòu)選型。當(dāng)煙道直徑小于或等于1200mm時(shí),可選用上述高溫蝶閥,但因?yàn)殚l閥耐沖刷和阻力降都好于蝶閥,宜優(yōu)選高溫平板閘閥。 當(dāng)煙道直徑大于1200mm時(shí),由于高溫閘閥結(jié)構(gòu)過(guò)于龐大和笨重,宜選用三偏心高溫蝶閥或者其它類似結(jié)構(gòu)的切斷型高溫蝶閥。

3)煙氣輪機(jī)入口調(diào)節(jié)蝶閥的結(jié)構(gòu)選型。調(diào)節(jié)蝶閥的主要功能是調(diào)節(jié)和控制再生器壓力并在緊急自保時(shí)能夠快速關(guān)閉、切斷煙氣輪機(jī),使機(jī)組能夠較快地停運(yùn),選用臺(tái)階式高溫蝶閥(泄漏量小于1%)即可。為了確保煙氣輪機(jī)能夠進(jìn)行中途維修,能達(dá)到Ⅱ 級(jí)密封(泄漏量小于0.5%)要求更好。

4)大口徑閥門的選型。煙道直徑大于1200mm 的高溫切斷蝶閥和煙道直大于1600 mm的高溫調(diào)節(jié)蝶閥,由于國(guó)內(nèi)尚無(wú)研制并已工業(yè)應(yīng)用的閥門,現(xiàn)在還需進(jìn)口。配套的國(guó)內(nèi)電液執(zhí)行機(jī)構(gòu)的性能已完全不遜色于國(guó)外同類產(chǎn)品,某些進(jìn)口電液執(zhí)行機(jī)構(gòu)在使用時(shí)出現(xiàn)問(wèn)題,均可由國(guó)內(nèi)制造廠處理并改進(jìn),因此配套的蝶閥電液執(zhí)行機(jī)構(gòu)完全可以國(guó)產(chǎn),不必與閥門一起進(jìn)口,以節(jié)省費(fèi)用和便于維修。

5)調(diào)節(jié)閥電液執(zhí)行機(jī)構(gòu)的性能要求。入口調(diào)節(jié)閥電液執(zhí)行結(jié)構(gòu)是入口閥的重要組成部分,可靠性要求高,對(duì)于三機(jī)組形式其入口調(diào)節(jié)閥緊急關(guān)閉時(shí)間宜小于1s,對(duì)獨(dú)立發(fā)電的煙氣輪機(jī)關(guān)閉時(shí)間則應(yīng)更快,要達(dá)到0.6s。

4、結(jié)語(yǔ)

煙氣輪機(jī)入口閥是催化裂化煙氣能量回收系統(tǒng)的重要組成部分,可靠性要求高,既要求煙氣密封性能好又要調(diào)節(jié)性能良好,緊急動(dòng)作迅速。由于高溫應(yīng)力管道應(yīng)力及腐蝕和催化劑沖刷等不利影響因素,加上電液執(zhí)行機(jī)構(gòu)油站的動(dòng)力油壓力較高,是發(fā)生故障較頻繁地方,所以既要注重入口閥門的合理選型,又要加強(qiáng)維護(hù),特別是裝置停工檢修期間的檢查和大修。